Granulador de tarreal

- Fuerza: 0,55 – 18,5 KW

- El tamaño de las partículas: 1 – 8 mm

- El grado de granulación: 93% +

- Capacidad de producción: 0,02 – 6 sujeto.

- El tamaño de las partículas de las materias primas antes de la granulación: 50 horno.

- Contenido de humedad de las materias primas antes de la granulación: 20% – 40%

- Material de equipo: Acero de carbono Q235, aleación de aleación

- Solicitud: Animales de estiércol, Los restos de biogás, humus, lignito, NPK, bentonita, Fertilizantes minerales…

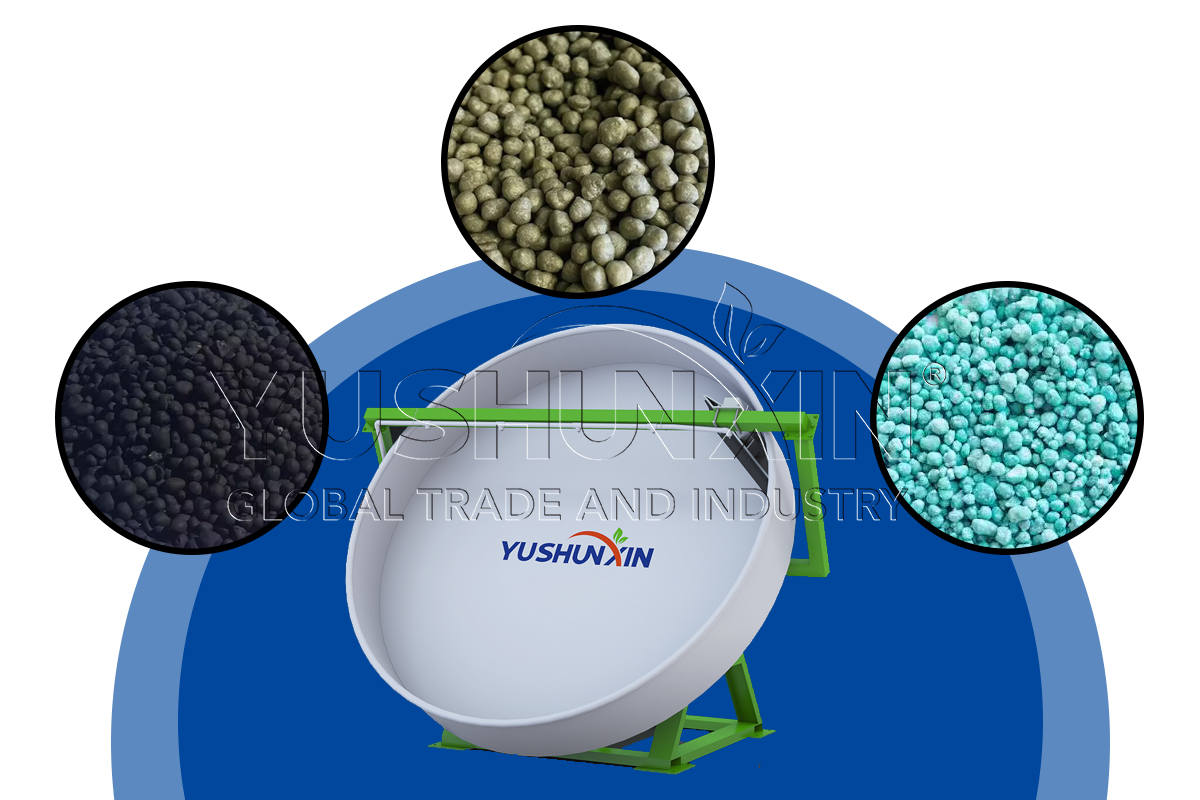

Nuestro granulador de disco es un equipo altamente efectivo para la granulación. Se usa ampliamente en fertilizantes orgánicos, fertilizantes complejos, alimentar, materiales de construcción, industria química y otras áreas.

Nuestro granulador de placa también se conoce como granulador esférico, granulador de placa de acero, Granulador de tarreal, y él usa el proceso de granulación húmeda. Tiene una fuerte capacidad de granar y puede procesar materiales en polvo en partículas homogéneas. Satisfacer sus necesidades de producción para varias áreas. Nuestros granuladores de disco son de 1000 a 6000 dólares. Puede satisfacer sus necesidades de varios presupuestos. En este caso, el diámetro del disco de granulación varía desde 0,5 medidor 3,6 metro. Adecuado para su producción de cualquier tamaño. Comprar o obtener información adicional, Por favor, Contáctenos.

Cómo nuestro granulador de placa convierte los materiales de polvo en gránulos?

El granulador de disco es un equipo ampliamente utilizado, utilizado para convertir materiales en polvo en gránulos. El principio de su trabajo incluye principalmente los siguientes pasos.. Primero debe colocar materiales en polvo en un disco de granulador de disco giratorio a través de Sistema de transporte. Un disco giratorio impulsa el material en el disco bajo la influencia de la unidad del motor. Los rollos y encuentros de material bajo la influencia de la fuerza centrífuga y la gravedad. A medida que el disco continúa girando, Las partículas del material se combinan gradualmente, Formando pequeñas partículas. Y crecer gradualmente, absorber más y más materiales en polvo y formar partículas.

Contribuir a la formación y estabilidad de las partículas. En el proceso de granulación, generalmente es necesario rociar agua o pegarse, Para regular el contenido de humedad del material. Ajustando el ángulo de inclinación, Velocidad de rotación y cantidad de líquido agregado al disco. Puede controlar el tamaño y la densidad de las partículas. Cuando las partículas alcanzan las características requeridas, Rollan automáticamente desde el borde del disco. Luego se transmite a través de la cinta transportadora a las etapas posteriores de procesamiento, como secar o clasificar. Este método de granulación es fácil de operar y tiene un tamaño de partícula uniforme. Por lo tanto, es ampliamente elegido y utilizado por muchos clientes.

¿Cuánto cuesta comprar un granulador de disco en nuestra fábrica??

PáginasOskolka Somos una fábrica de ventas directas para la producción de fertilizantes, Le ofrecemos un precio muy rentable. Ofrecemos granuladores de disco de alta calidad de varios modelos y tamaños.. Puede satisfacer las necesidades de la fábrica para la producción de fertilizantes de diferentes tamaños.. El rango de precios de un dispositivo es de 70 000 a 470 000 rivles. También puede obtener descuentos al comprar varios dispositivos. Dado que hay muchos modelos, Puedes contactarnos, a Descubra el costo de un granulador de disco, que quieres comprar. Independientemente de su presupuesto, Tenemos una solución, correspondiente a sus necesidades específicas. Cerciorarse, que obtendrá el máximo retorno de su inversión.

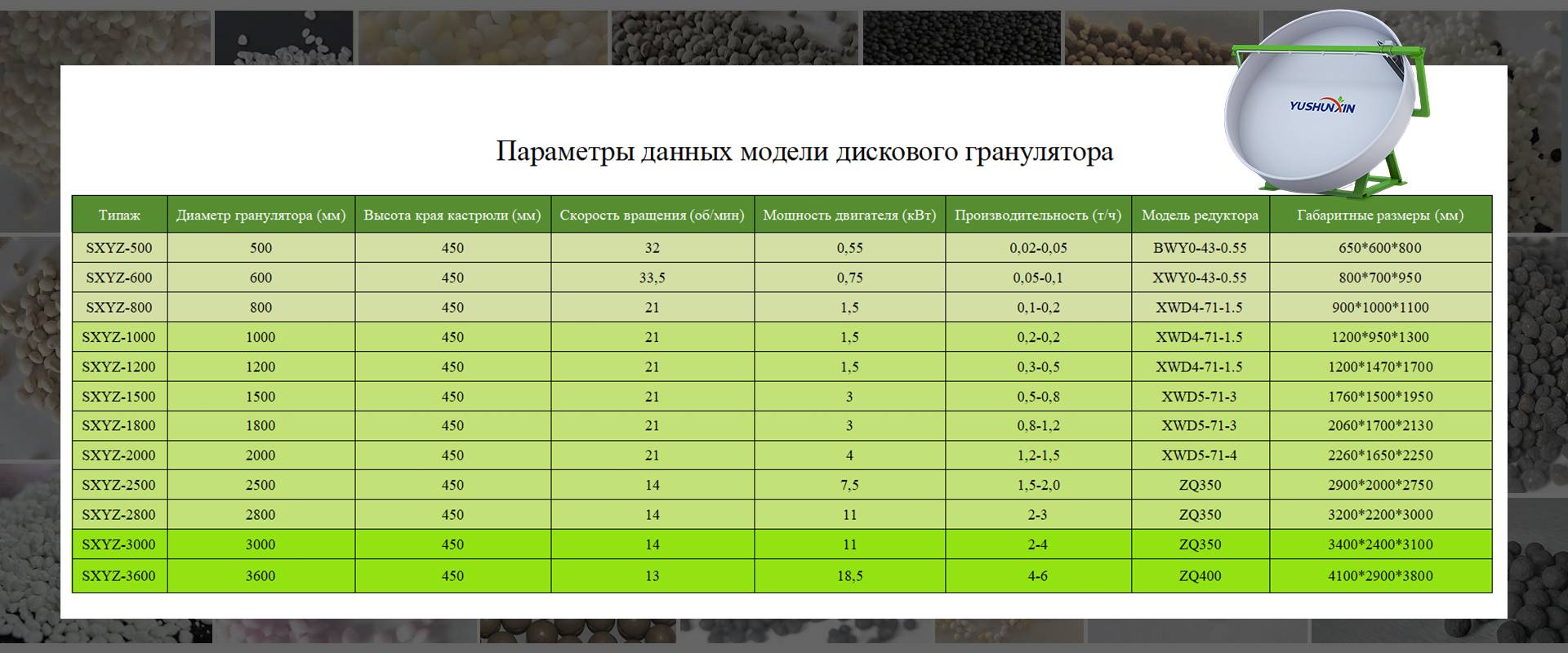

| Tipo | El diámetro del granulador (mm) | La altura del borde de la sartén (mm) | Velocidad de rotación (rpm) | Potencia del motor (KW) | Actuación (sujeto) | Modelo reductor | Dimensiones dimensionales (mm) |

|---|---|---|---|---|---|---|---|

| Sxyz-500 | 500 | 450 | 32 | 0,55 | 0,02-0,05 | Bwy0-43-0.55 | 650*600*800 |

| Sxyz-600 | 600 | 450 | 33,5 | 0,75 | 0,05-0,1 | Bwy0-43-0.55 | 800*700*950 |

| 800 | 800 | 450 | 21 | 1,5 | 0,1-0,2 | XWD4-71-1.5 | 900*1000*1100 |

| Sxyz-1000 | 1000 | 450 | 21 | 1,5 | 0,2-0,2 | XWD4-71-1.5 | 1200*950*1300 |

| Sxyz-1200 | 1200 | 450 | 21 | 1,5 | 0,3-0,5 | XWD4-71-1.5 | 1200*1470*1700 |

| Sxyz-1500 | 1500 | 450 | 21 | 3 | 0,5-0,8 | XWD5-71-3 | 1760*1500*1950 |

| Sxyz-1800 | 1800 | 450 | 21 | 3 | 0,8-1,2 | XWD5-71-3 | 2060*1700*2130 |

| Sxyz-2000 | 2000 | 450 | 21 | 4 | 1,2-1,5 | XWD5-71-4 | 2260*1650*2250 |

| Sxyz-2500 | 2500 | 450 | 14 | 7,5 | 1,5-2,0 | ZQ350 | 2900*2000*2750 |

| Sxyz-2800 | 2800 | 450 | 14 | 11 | 2-3 | ZQ350 | 3200*2200*3000 |

| Sxyz-3000 | 3000 | 450 | 14 | 11 | 2-4 | ZQ350 | 3400*2400*3100 |

| Sxyz-3600 | 3600 | 450 | 13 | 4-6 | ZQ350 | 4100*2900*3800 |

En qué casos, la compra de un granulador de disco será más adecuada para sus necesidades de producción.?

En primer lugar, Si el material, que necesita ser granulado, tiene buena adhesión y aglomeración. Si lo tienes, La mejor opción será un granulador de disco. El granulador de disco puede aglomerar efectivamente estos materiales en partículas homogéneas para satisfacer las necesidades de producción.. Si tiene requisitos para Producción de partículas listas de tamaño uniforme y buena apariencia. Puedes comprar un granulador de disco. Proporciona una mejor forma y consistencia de partículas.

En segundo lugar, El granulador de disco es especialmente adecuado para las necesidades de producción pequeña y media.. Si su producción no requiere un rendimiento particularmente alto, El uso de un granulador de disco puede ayudarlo a alcanzar los objetivos de producción a un costo menor.. Si tiene un presupuesto limitado, El granulador de disco será la elección perfecta. Generalmente, Requiere menos inversiones iniciales y gastos operativos. La simplicidad de la operación también lo hace adecuado para situaciones, Cuando se requiere un ajuste frecuente de los parámetros de producción. Incluso si se cambian las necesidades de producción, Puedes adaptarte rápidamente.

Además, El granulador de disco ocupa un área pequeña y le permite ahorrar espacio de manera efectiva. Si su sala de producción es limitada en el espacio, Puede comprar un granulador de disco. Adecuado para la implementación de actividades de producción en un espacio limitado. При исследовании и разработке новых продуктов дисковый гранулятор является лучшим грануляционным оборудованием для этапов тестирования и разработки новых продуктов. Porque se puede configurar rápidamente de acuerdo con varias recetas y condiciones del proceso tecnológico. Esto le brinda la oportunidad de experimentar y hacer ajustes en las primeras etapas del desarrollo de productos., Para encontrar la mejor solución de producción.

В каких отраслях наш дисковый гранулятор подходит для работы по гранулированию?

Наши дисковые грануляторы могут использоваться в широком спектре применений. Благодаря своей эффективной работе и широкой применимости, он стал оборудованием первого выбора для многих наших клиентов в области грануляции. Этот гранулятор превосходен не только в производстве удобрений. Он также продемонстрировал отличную адаптируемость во многих отраслях, таких как производство строительных материалов, горнодобывающая промышленность и металлургия. Помогите компаниям-клиентам повысить эффективность производства и качество продукции.

Además, благодаря передовым технологиям и стабильной работе. Дисковый гранулятор представляет собой идеальное решение для переработки ресурсов и снижения загрязнения окружающей среды в природоохранной и химической промышленности. Por esta razón, muchos clientes, al elegir equipos para la granulación, eligen firmemente nuestro granulador de disco. Nuestro granulador de disco puede satisfacer una variedad de necesidades de producción y estándares de calidad estrictos.

Примеры применения дискового гранулятора

- 1

- 2

- 3

- 4

- 5

- 6

- 7

Каковы преимущества приобретения и использования нашего дискового гранулятора для производства гранул органических удобрений?

Наш тарельчатый гранулятор имеет дугообразную конструкцию и три выхода, что значительно снижает трудоемкость и повышает эффективность труда. Además, мы также установили пластину автоматической очистки материала над диском для грануляции, что сэкономило ваши трудозатраты.

Además, наш тарельчатый гранулятор может гранулировать при комнатной температуре, обеспечивать однократное формование и достигать степени грануляции более 93%, что может снизить ваши инвестиционные затраты и создать для вас хорошие экономические выгоды. Мы сделали разумную схему режима работы тарельчатого гранулятора, чтобы вы могли быстро приступить к работе.

Как мы производим для вас высококачественный тарельчатый гранулятор?

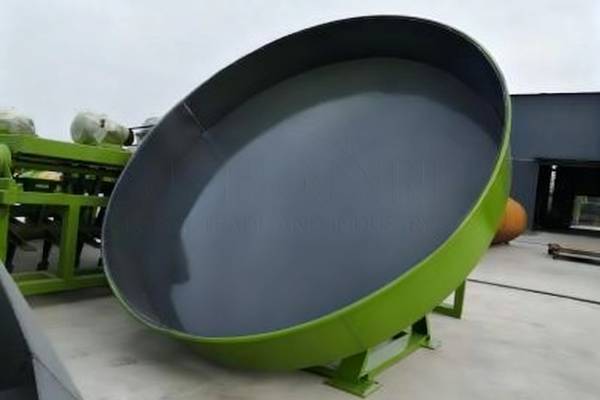

- Для нижней части грануляционного диска дискового гранулятора мы используем процесс армирования многолучевой стальной пластиной. Además, мы также сделали более тяжелую и толстую конструкцию основания дискового гранулятора, что позволяет плавно перемещать дисковый гранулятор без необходимости использования анкерных болтов.

- Для главной передачи дискового гранулятора мы используем процесс высокочастотной закалки. Это может удвоить срок службы приобретенного вами дискового гранулятора.

- Что касается футеровки дискового гранулятора, мы используем для вас высокопрочное стекловолокно, что может снизить потери вашего оборудования и снизить производственные затраты.

- Для редуктора и двигателя дискового гранулятора мы используем гибкую ременную передачу, которая может уменьшить силу удара и продлить срок службы приобретенного вами дискового гранулятора.

Какого размера наш тарельчатый гранулятор может производить для вас высококачественные органические гранулированные удобрения?

Наш дисковый гранулятор может производить высококачественные органические гранулированные удобрения размером от 1 a 8 mm. Для высококачественных гранул размером 1-4 мм наш дисковый гранулятор может обеспечить для вас производительность 90%.

· Частицы <1 mm

Частицы размером менее 1 мм можно перерабатывать и продолжать гранулировать. Наш дисковый гранулятор может производить для вас гранулы удобрений размером менее 1 мм и не более 3%.

· Частицы >5 mm

Для гранулированных удобрений размером более 5 мм вы можете измельчить их через цепную дробилку, а затем повторно ввести в дисковый гранулятор для грануляции. Наш дисковый гранулятор может произвести для вас гранулированное удобрение размером более 5 мм и не более 7%.

Можете ли вы контролировать размер частиц, производимых нашим тарельчатый гранулятором?

Позволено. Мы можем предоставить вам два метода, которые помогут вам отрегулировать размер частиц.

В первом случае вы можете контролировать влажность сырья или систему распыления воды дискового гранулятора. Содержание воды в материале невелико, а размер гранулированного удобрения, производимого дисковым гранулятором, невелик. Если содержание воды в материале высокое, размер гранулированного удобрения, производимого дисковым гранулятором, будет большим.

Второй способ заключается в контроле плоского угла наклона. Чем круче угол наклона диска гранулятора дискового гранулятора, тем меньший размер гранулированного удобрения он производит для вас. Чем мягче наклон диска гранулятора, тем крупнее гранулированное удобрение, которое дисковый гранулятор может произвести для вас.

Как настроить угол наклона дискового гранулятора?

Регулировка наклона дискового гранулятора является важным фактором, влияющим на выход и качество гранул. Регулировка угла наклона может изменить время пребывания материала в диске, тем самым влияя на размер и однородность частиц. Так как же это настроить? Перед регулировкой наклона диска гранулятора необходимо остановить машину и очистить поверхность диска. Определите диапазон угла наклона (обычно 35°-55°) в зависимости от характеристик материала. Найдите регулировку, обычно расположенный внизу или сбоку диска. Это может быть винт, гидравлический цилиндр или регулируемый вручную рычаг. Затем ослабьте болты или гайки, фиксирующие наклон. Используйте регулировочное устройство, чтобы изменить угол диска, и подтвердите угол с помощью угловой линейки или шкалы. После установки на место затяните болты или гайки.

После завершения настройки вы необходимо проверить стабильность работы устройства. Cerciorarse, что диск надежно закреплен и не болтается. Затем запустите оборудование, наблюдайте за эффектом грануляции и при необходимости отрегулируйте угол наклона. Finalmente, запишите параметры регулировки и регулярно проверяйте их. Мы рекомендуем вам вносить небольшие, постепенные корректировки. Не вносите большие изменения сразу. Для разных материалов могут потребоваться разные углы наклона, и вы можете гибко регулировать их в соответствии с характеристиками материала и фактическими условиями. Этот метод регулировки является распространенным методом, используемым на нашем заводе для регулировки дискового гранулятора перед отправкой клиентам. Надеюсь, это поможет вам эффективно отрегулировать угол наклона дискового гранулятора и улучшить эффект грануляции.

Каковы требования к влажности вашего сырья, когда тарельчатый гранулятор гранулирует?

Наш дисковый гранулятор требует, чтобы содержание влаги в вашем сырье было ниже 30%. В процессе грануляции дискового гранулятора содержание влаги в вашем сырье упадет примерно до 20%. Si quieres, чтобы влажность готового гранулированного удобрения была около 10%, мы предлагаем вам оборудовать сушилку и использовать ее с дисковым гранулятором.

Que hacer, если влажность вашего сырья не достигает 30%, не волнуйтесь, вы можете добавить распылительное устройство к диску дискового гранулятора. Он будет работать в дисковом грануляторе для повышения влажности материала для обеспечения ваших производственных нужд.

Что вы можете сделать, чтобы продлить срок службы тарельчатого гранулятора?

Когда дисковый гранулятор начнет работать, нужно убедиться, что в нем нет материала. Причем, перед пуском нужно нанести желтое сухое масло на шестерню тарельчатого гранулятора.Перед использованием редуктора дискового гранулятора необходимо однократно долить трансмиссионное масло. И каждые четыре месяца вам нужно менять трансмиссионное масло.

Не только это, но и цепь и звездочку тарельчатого гранулятора нужно раз в неделю наносить желтое сухое масло. Каждые три месяца необходимо наносить желтое сухое масло на посадочное место подшипника тарельчатого гранулятора или даже заменять его новым желтым сухим маслом.

Можно ли настроить наш тарельчатый гранулятор в соответствии с потребностями клиентов?

Ciertamente. После оплаты депозита мы предоставим вам чертежи дискового гранулятора в соответствии с вашими потребностями. Вы можете продолжить выдвигать свои требования после просмотра чертежей дискового гранулятора, и мы продолжим их модифицировать, пока вы не будете удовлетворены. Finalmente, мы изготовим ваш собственный дисковый гранулятор по чертежам.

Какие услуги мы можем вам предоставить после того, как вы приобретете наш тарельчатый гранулятор?

Когда ваш дисковый гранулятор будет готов, мы вышлем вам видео тестовой машины. Мы предлагаем вам прислать нам ваше сырье, и мы поможем вам протестировать дисковый гранулятор. Если у вас есть большое количество сырья, вы также можете отправить нам платеж. Давайте купим ваше сырье поблизости, а затем протестируем дисковый гранулятор. Конечно же, мы также приглашаем вас посетить испытательную площадку дискового гранулятора, и мы готовы принять вас в любое время.

Además, мы также осуществим ввод в эксплуатацию дискового гранулятора на заводе, а также услуги по установке на месте, чтобы гарантировать, что дисковый гранулятор, который вы получите, может нормально работать.

Если вас заинтересовал наш тарельчатый гранулятор, Por favor, свяжитесь с нами как можно скорее.

Семь основных проблем, с которыми сталкиваются при использовании дискового гранулятора, и их решения.

При использовании дискового гранулятора вы можете столкнуться с некоторыми распространенными проблемами. Понимание этих проблем и их решений может помочь вам поддерживать правильную работу вашего оборудования и повышать производительность. Вот некоторые распространенные проблемы и предлагаемые решения:

Какое оборудование можно использовать вместе с дисковым гранулятором, чтобы сформировать для вас линию по производству дисковых гранул?

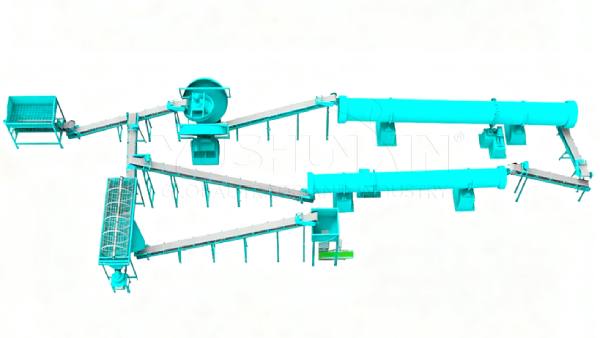

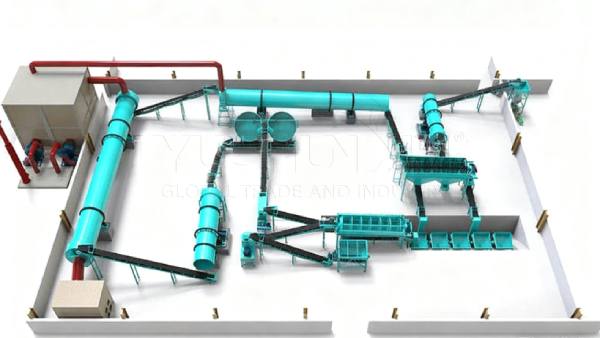

Линию по производству дисковых гранул на базе дискового гранулятора можно разделить на две разные производственные линии по производству органических удобрений и комплексных удобрений. Каждая линия по производству дисков имеет свой рабочий процесс.

Линия по производству дискового гранулирования органических удобрений требует, чтобы вы оставили место на площадке для ферментации и компостирования сырья. Сырье полностью разлагается с помощью профессионального оборудования для ферментации и компостирования. Линия по производству дискового гранулирования комплексных удобрений этого не требует. Además, в зависимости от масштаба производства различается и оборудование, используемое в линии дисковых гранул (на примере производства гранул сложных удобрений).

Мелкомасштабная дисковая линия частиц

Статическая дозирующая машина – дисковый смеситель – granulador de disco – роторная сушилка – ротационный охладитель – каткая рассевная машина – упаковочная машина.

Сначала статический дозатор выполнит точное дозирование. Затем по конвейерной ленте он передается в дисковый смеситель для тщательного перемешивания. После завершения смешивания дисковый гранулятор выполнит гранулирование. Гранулы затем сушат, охлаждают и просеивают. Finalmente, упаковка осуществляется на автоматических упаковочных весах.

Крупномасштабная производственная линия дискового гранулирования

Дозационная машина – вертикальная дробилка – просеивающая машина – горизонтальный смеситель – granulador de disco – Granulador de tambor – роторная сушилка – ротационный охладитель – каткая рассевная машина – роторная лакировальная машина – упаковочная машина.

En primer lugar, дозирующая машина управляется компьютером для точной дозировки сырья. Затем его измельчают вертикальной дробилкой до размера, подходящего для грануляции. После просеивания на просеивающей машине его полностью перемешивают горизонтальным смесителем для равномерного смешивания. На следующем этапе дисковый гранулятор выполняет грануляцию, а затем Granulador de tambor выполняет вторичную грануляцию. После сушки, охлаждения и сортировки проводится дополнительный процесс нанесения покрытия. Finalmente, осуществляется упаковка.

Часто задаваемые вопросы по тарельчатому гранулятору.

Granulador de disco – это широко используемое оборудование в сельскохозяйственном и промышленном производстве, предназначенное для гранулирования порошкообразных или мелких материалов. Ниже приведены некоторые обычные применения дискового гранулятора:

Producción de fertilizantes: В химической промышленности дисковый гранулятор используется для превращения сыпучих ингредиентов, таких как азот, fósforo, potasio, в гранулированные формы, удобные для транспортировки и использования.

Изготовление органических удобрений: Для превращения органических материалов, таких как животные отходы, Desechos agrícolas, городской мусор, в гранулы органических удобрений.

Производство кормов: В кормовой промышленности дисковые грануляторы могут смешивать различное кормовое сырье, а затем гранулировать его. Сделайте корм более однородным и легким для переваривания и усвоения животными.

Производство гранулированных материалов: В строительной, керамической и других отраслях промышленности используется для гранулирования, что облегчает формование или последующую обработку.

Гранулирование переработанного пластика: Используется в промышленности по переработке пластмасс. Переработанные пластиковые фрагменты или порошок превращаются в пластиковые гранулы с помощью гранулятора для легкой переработки.

Фармацевтическая промышленность: Дисковый гранулятор также можно использовать для влажного гранулирования в процессе фармацевтического производства. Помогает улучшить качество лекарств и стабильность фармацевтических процессов.

Дизайн дискового гранулятора основан на использовании вязкости и влажности материалов, в сочетании с вращением диска и его регулируемым наклоном, что позволяет материалу под действием центробежной силы, гравитации, трения и других сил формироваться в шарики или гранулы. Этот метод изготовления гранул прост в эксплуатации и относительно недорог, что делает его незаменимым оборудованием во многих производственных процессах.

Чтобы эффективно увеличить срок службы дискового гранулятора, обычно требуется его хорошее обслуживание и правильная эксплуатация. При соблюдении этих условий срок службы дискового гранулятора может достигать многих лет или даже десятилетий. Однако конкретный срок службы также зависит от фактических условий использования. Ниже приведены некоторые способы, которые мы подытожили о том как в повседневном использовании и обслуживании дискового гранулятора можно увеличить его срок службы.

Регулярное обслуживание:

– Следуйте рекомендациям производителя по регулярной проверке и техническому обслуживанию.

– Регулярно проверяйте и регулируйте ключевые компоненты дискового гранулятора, такие как приводные ремни, подшипники и шестерни.

– Очищайте диск и другие компоненты, чтобы предотвратить коррозию или засорение из-за остатков материала.

Разумная эксплуатация:

– Действуйте в соответствии с руководством по эксплуатации и убедитесь, что операторы знают правильные методы использования оборудования.

– Избегайте перегрузок, Cerciorarse, что количество материала добавляется разумно, чтобы избежать перегрузок диска.

– Перед запуском проверьте оборудование на наличие необычных звуков или вибрации и устраните проблемы вовремя.

Контроль окружающей среды:

– По возможности используйте гранулятор в сухих и хорошо проветриваемых условиях, чтобы сократить влияние влажности и коррозионных веществ на оборудование.

– Защищайте оборудование от слишком высоких или низких температур, так как экстремальные температуры могут негативно сказаться на его работоспособности.

Использование подходящих материалов:

– Используйте материалы, соответствующие дисковому гранулятору, избегайте обработки слишком абразивных или липких материалов, чтобы уменьшить износ.

Своевременная замена запчастей:

– Вовремя заменяйте изношенные детали, такие как скребки, шестерни и подшипники, чтобы избежать излишнего износа, который может повредить другие части.

Профессиональное обучение:

– Cerciorarse, что операторы проходят подходящее обучение для понимания правильной эксплуатации и обслуживания оборудования.

Запись истории обслуживания:

– Записывайте время и условия каждого обслуживания и замены запчастей для отслеживания состояния оборудования и своевременного профилактического обслуживания.

Увеличение срока службы гранулятора – это длительный процесс, который требует вашего постоянного внимания и соблюдения этих мер обслуживания. Это не только поможет значительно увеличить срок службы дискового гранулятора, но и сохранит его в хорошем рабочем состоянии, увеличит производительность и качество продукции.

Granulador de disco tal vez cerrado, y tipo abierto. Creemos, que el diseño cerrado controla mejor la calidad de los gránulos y ayuda a reducir la formación polvo. El diseño no consiste simplemente en colocar una tapa sobre el granulador de disco., y agrega una casa. Una comprensión sencilla es cubrir toda la parte del granulador con un cuerpo de chapa de hierro., que puede prevenir eficazmente la propagación del polvo. Porque si está completamente cerrado, El material no podrá ingresar al granulador de disco..

Esta casa de hojalata equivale a la tapa de un granulador de discos.. Es por eso, si lo necesitas, Podemos instalarte una casa de hierro., cerrar parte de la granulación. Satisfaga sus necesidades de granulación cerrada.

Medidas para evitar el polvo en el granulador de disco/cubierta del granulador de disco

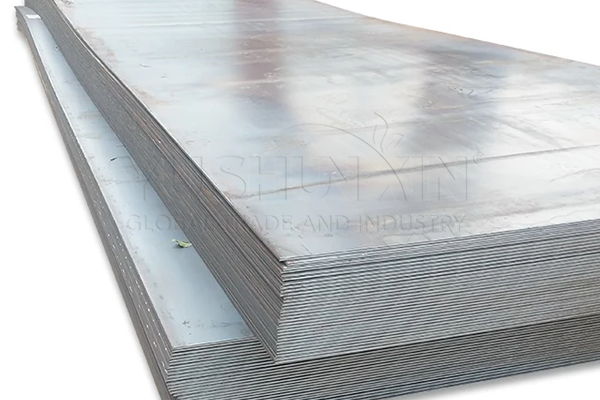

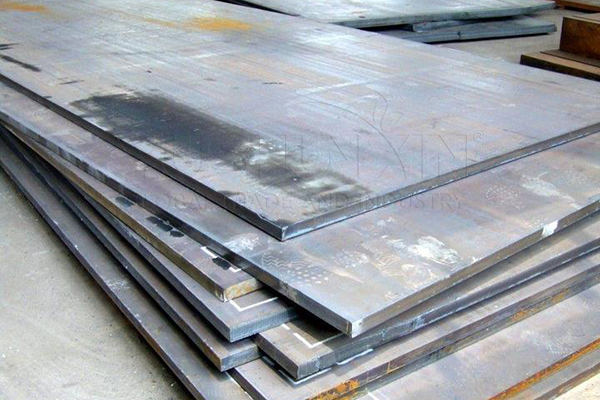

Ответ: Granulador de disco из стали Q235B.

Q235B – это материал низкоуглеродистой стали, который определен в китайском стандарте GB/T 700 и является одним из наиболее широко используемых углеродистых конструкционных сталей в Китае. На нашем заводе используется дисковый гранулятор из стали Q235B. Его характеристики эквивалентны американскому стандарту ASTM A36 и международному стандарту ISO 630 E235B. Сталь Q235B, как широко применяемый низкоуглеродистый материал, обладает следующими особенностями при использовании в производстве такого оборудования для производства удобрений, как дисковый гранулятор:

– Подходящие механические свойства: Q235B обладает хорошей пластичностью и вязкостью, способной выдерживать механическое давление и ударные нагрузки, возникающие в процессе работы дискового гранулятора, обеспечивая нормальную работу и безопасность производства.

– Хорошая свариваемость: В производственном процессе дискового гранулятора часто требуется сварка деталей. Благодаря низкому содержанию углерода и отличной свариваемости Q235B легко выполнить соединение различных частей. Además, сварные швы получаются надежными, что снижает риск деформации и трещин в сварных соединениях.

– Экономическая эффективность: Как распространенный материал углеродистой конструкционной стали, Q235B отличается надежностью в эксплуатации. Он обеспечивает долговечность и производительность дискового гранулятора, при этом оставаясь весьма доступным по цене, что гарантирует высокое соотношение цена-качество.

– Возможность настройки: Сталь Q235B легко обрабатывается и формируется, что позволяет выполнять резку, гибку и формовку согласно конкретным дизайнерским требованиям дискового гранулятора для удовлетворения различных конструктивных и размерных потребностей.

Общий химический состав стали Q235B:

– Углерод (C): 0.12% – 0.20%

– Кремний (Si): ≤ 0.30%

– Manganeso (Minnesota): 0.30% – 0.70%

– Фосфор (PAG): ≤ 0.045%

– Сера (S): ≤ 0.045%

– Hierro (Ceño): остальное содержание

Небольшие количества таких элементов, как никель, cobre, хром, молибден и другие, могут присутствовать в виде примесей. Однако эти элементы обычно не добавляются умышленно в качестве легирующих компонентов, и их содержание, generalmente, очень низкое.

Какой диаметр гранулятора SXYZ-3600?

Granulador de disco SXYZ-3600 имеет диаметр 3600 mm. Такой размер делает его идеальным для работы с большими объемами материалов. Больший диаметр не только увеличивает производительность, но также усиливает эффект смешивания и гранулирования материалов в пластине. Significa, что гранулятор способен переработать больше материала за одну операцию. Общая производительность повышается, а количество необходимых операций сокращается. Подходит для массового производства пеллет.

Какова высота бортика блюда?

Высота бортика сковороды — 450 mm. Данная конструкция учитывает перемещение материалов в чаше и безопасность в процессе грануляции. Умеренная высота бортиков гарантирует, что материал не будет легко высыпаться при вращении на высокой скорости. В то же время он обеспечивает достаточно места для равномерного распределения и грануляции материалов. Более высокая кромка также сокращает отходы материала, делая процесс гранулирования более эффективным и контролируемым.

Какова скорость SXYZ-3600?

Скорость вращения SXYZ-3600 составляет 13 оборотов в минуту (rpm). Эта скорость тщательно рассчитана для оптимизации эффекта грануляции. Умеренная скорость вращения обеспечивает материалу достаточную центробежную силу в диске для образования однородных частиц. Такая скорость не только оптимизирует эффективность гранулирования, но и снижает износ машины и потребление энергии. Что делает его эффективным и долговечным устройством.

Какова мощность двигателя этой модели?

Тарельчатого гранулятора SXYZ-3600 оснащен двигателем мощностью 18,5 KW. Мощный двигатель гарантирует стабильную работу машины при высоких нагрузках и обеспечивает постоянную подачу электроэнергии для процесса грануляции. Выбрав подходящую мощность двигателя, SXYZ-3600 способен достичь баланса между энергоэффективностью и производительностью. Это не только снижает эксплуатационные расходы, но и уменьшает воздействие на окружающую среду, что делает его экологически чистым и экономичным выбором.

Какова производственная мощность SXYZ-3600?

Производительность SXYZ-3600 составляет от 4 a 6 toneladas en el tiempo (sujeto). Такая производительность делает его пригодным для крупномасштабного промышленного применения и может удовлетворить различные производственные потребности. Высокая производительность достигается за счет оптимизированной конструкции и эффективного рабочего механизма. Significa, что вы можете обрабатывать большие объемы материала за более короткое время, повышая производительность и прибыльность.

Какой тип редуктора используется в SXYZ-3600?

SXYZ-3600 использует редуктор типа ZQ400. Этот редуктор хорошо известен своей высокой эффективностью и долговечностью. Может гарантировать, что машина будет поддерживать стабильную работу в различных условиях эксплуатации. Выбор редуктора напрямую влияет на общую производительность и срок службы машины. Редуктор скорости ZQ400 обеспечивает необходимую функцию снижения скорости машины за счет оптимизированного передаточного числа и прочной конструкции. Обеспечивает плавный и эффективный процесс грануляции.

Каковы размеры SXYZ-3600?

Габаритные размеры SXYZ-3600 составляют длину 4100 mm, ширину 2900 мм и высоту 3800 mm. Эти размеры делают их пригодными для установки в различных промышленных условиях. Несмотря на свои большие размеры, он был разработан для легкой интеграции и установки. Продуманная конструкция не только экономит место, но и обеспечивает удобство эксплуатации и простоту обслуживания.

Подходит ли SXYZ-3600 для всех типов материалов?

Дисковый гранулятор SXYZ-3600 предназначен для переработки широкого спектра материалов. Однако для обеспечения оптимальной производительности и избежания потенциальных проблем совместимости мы рекомендуем вам проконсультироваться с нами перед использованием. Физические и химические свойства различных материалов могут влиять на результаты грануляции, поэтому важно понимать область применения оборудования. Это также помогает продлить срок службы оборудования и сократить ненужный износ.

Какое обслуживание необходимо для оптимальной производительности?

Для обеспечения наилучшей производительности тарельчатого гранулятора SXYZ-3600 необходимо регулярное техническое обслуживание. К общим мероприятиям по техническому обслуживанию относятся:

- Проверьте двигатель и редуктор: регулярно проверяйте рабочее состояние двигателя и редуктора, чтобы убедиться в их нормальной работе.

- Смазывайте движущиеся части: все движущиеся части необходимо регулярно смазывать, чтобы уменьшить трение и износ.

- Очистите и осмотрите оборудование: регулярно очищайте поддон от остатков материалов и проверяйте износ оборудования. Незамедлительно заменяйте поврежденные детали.

При выборе модель дискового гранулятора ключевым фактором является соответствие производительности. Выбор меньшей производительности приведёт к невыполнению заказов, а выбор большей производительности приведёт к простою оборудования и перерасходу электроэнергии. Как выбрать модель в зависимости от производительности? Por ejemplo, если мне нужно производить 10 тонн в день, какой диаметр дисков мне следует выбрать? Actuación тарельчатого гранулятора напрямую зависит от диаметра диска. Чтобы определить правильный диаметр дисков, необходимо сначала рассчитать фактическую часовую производительность.

Как рассчитать фактическую часовую производительность?

Фактическая почасовая производительность = плановый дневной объем производства ÷ эффективное количество рабочих часов в день.

Приведем пример:

- Если ваш плановый суточный объём производства составляет 10 tonelada, а ваш завод фактически работает 8 часов в день (без учёта времени на обслуживание оборудования и замену сырья, а не 24 часа). То ваша фактическая почасовая производительность = 10 тонн ÷ 8 часов = 1,25 тонны/час.

- Если в вашем регионе частые перебои с электроэнергией или нестабильные поставки сырья. Фабрика может стабильно работать только 6 часов в сутки. То ваша фактическая часовая производительность = 10 тонн ÷ 6 часов ≈ 1,67 тонны/час. В это время вам необходимо выбрать модель с более высокой производительностью, чтобы избежать недостижения дневного целевого показателя производства из-за недостаточного количества рабочих часов.

Как согласовать диаметр диска выбранной вами модель дискового гранулятора с фактической почасовой производительностью?

Фактически, данные о производительности тарельчатого гранулятора являются «теоретическим значением». Фактически, на него будут влиять характеристики сырья и операционная компетентность. Мы обычно рекомендуем резервировать 10–20% мощности. Por ejemplo, если вам требуется 1,25 toneladas por hora, выберите модель производительностью 1–1,5 тонны в час, чтобы избежать сбоев, вызванных работой с полной нагрузкой.

Если вы работаете в смену 8 horas (фактическая часовая производительность 1,25 тонны/час):

1,25 тонны/час вполне соответствует диаметру диска 2000 mm (теоретическая часовая производительность 1–1,5 тонны/час). Диск такого диаметра также производит 12–15 тонн в день, что идеально соответствует суточной потребности в 10 tonelada. Также зарезервирован резерв производственных мощностей на уровне 10–20 %.

Если у вас 6-часовой график работы (фактическая часовая производительность 1,67 тонны/час):

1,67 тонны/час превышает максимальную теоретическую производительность диска диаметром 2000 mm (1,5 тонны/час). Дисковый гранулятор необходимо модернизировать до диаметра 2800 mm (теоретическая часовая производительность 2-3 тонны/час). Диск такого диаметра подходит для 6-часовой суточной производительности 12-18 tonelada, что может удовлетворить потребность в 10 тоннах. Если вас интересует эта модель дискового гранулятора, Contáctenos.

Если вы можете гарантировать стабильную работу в течение 8 часов в день, то выбор диаметра диска 2000 мм будет наиболее экономически выгодным. При коротком рабочем времени или нестабильном сырье диаметр диска 2800 мм более надежен. Избегайте замены оборудования из-за недостаточности производственных мощностей на позднем этапе. Для получения более подробной информации о тарельчатом грануляторе нажмите кнопку ниже.