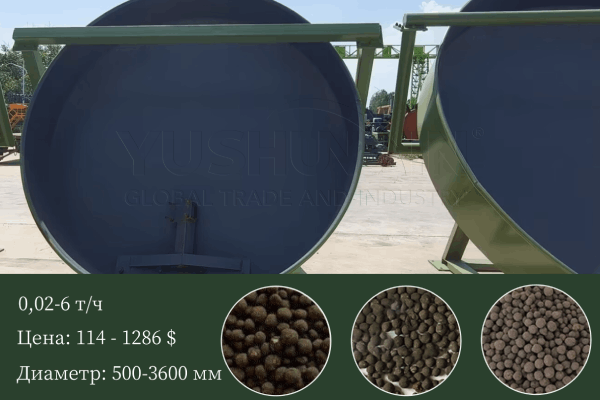

Der SX-Scheibengranulator ist im Sonderangebot!

SX-Scheibengranulator – eine ideale Lösung für die Herstellung hochwertiger Granulatdünger. Dank des einzigartigen Plattendesigns und des einstellbaren Neigungswinkels, Die Ausrüstung sorgt für eine gleichmäßige Granulatbildung mit ausgezeichneter Kugelförmigkeit und stabiler Größe. Einfache Wartung, Hoher Automatisierungsgrad und Energieeffizienz machen den SX-Granulator zu einer zuverlässigen Wahl für moderne Düngemittelanlagen. Steigern Sie die Produktionseffizienz und Produktqualität mit dem SX-Scheibengranulator!

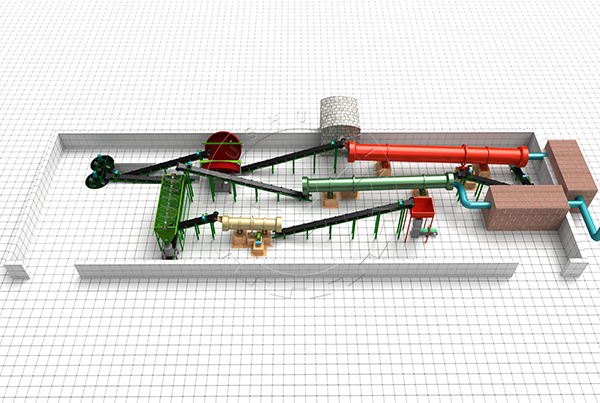

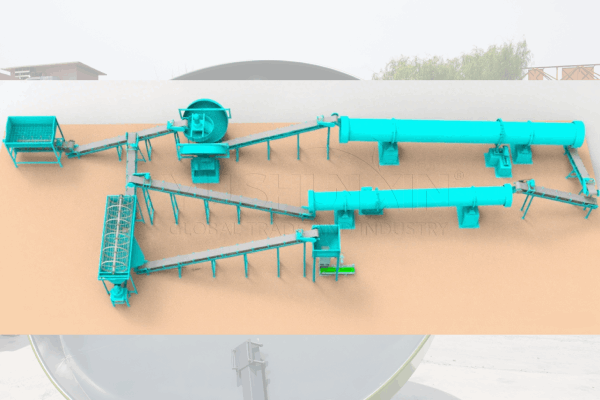

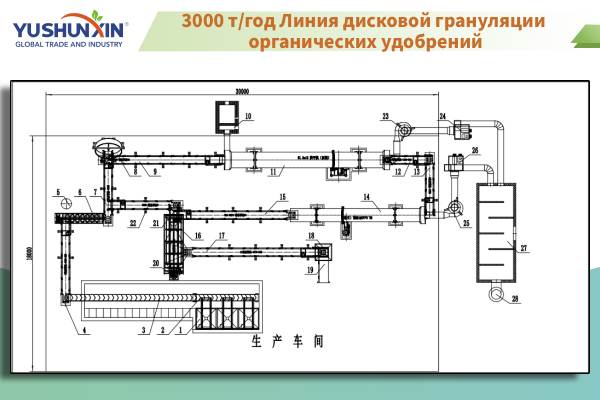

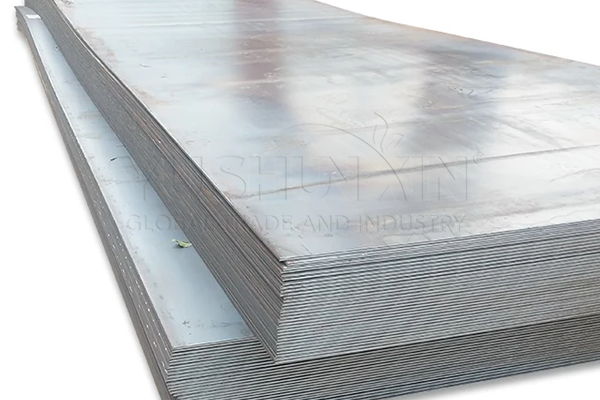

Komplettlösung für Sie bereitgestellt!

Echte Fälle von Kundenprojekten, mit dir teilen!

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

Wir versorgen Sie mit den neuesten Informationen zum Scheibengranulator!

FAQ!

Scheibengranulator – Es handelt sich um ein weit verbreitetes Gerät in der landwirtschaftlichen und industriellen Produktion, Entwickelt zum Granulieren von pulverförmigen oder feinen Materialien. Nachfolgend sind einige häufige Verwendungszwecke aufgeführt Scheibengranulator:

Düngemittelproduktion: In der chemischen Industrie wird ein Scheibengranulator zur Umwandlung von Schüttgütern eingesetzt, wie Stickstoff, Phosphor, Kalium, in körnige Formen, bequem für Transport und Verwendung.

Produktion von organischen Düngemitteln: Um organische Materialien umzuwandeln, wie tierische Abfälle, Landwirtschaftliche Abfälle, Stadtmüll, in organische Düngemittelgranulate.

Futtermittelproduktion: In der Futtermittelindustrie können Scheibengranulatoren verschiedene Futterrohstoffe mischen, und dann granulieren. Machen Sie das Futter gleichmäßiger und für die Tiere leichter verdaulich und assimilierbar.

Herstellung von körnigen Materialien: Im Bau, Keramik- und andere Industrien, die zur Granulierung verwendet werden, was das Formen oder die anschließende Verarbeitung erleichtert.

Granulierung von recyceltem Kunststoff: Einsatz in der kunststoffverarbeitenden Industrie. Recycelte Kunststofffragmente oder -pulver werden zur einfachen Wiederverwertung mithilfe eines Granulators in Kunststoffgranulat umgewandelt.

Pharmazeutische Industrie: Auch Scheibengranulatoren können eingesetzt werden Nassgranulation im pharmazeutischen Produktionsprozess. Trägt zur Verbesserung der Arzneimittelqualität und der Stabilität des pharmazeutischen Prozesses bei.

Design des Scheibengranulators basierend auf der Verwendung von Viskosität und Feuchtigkeitsgehalt von Materialien, in Kombination mit Scheibenrotation und einstellbarer Neigung, Dadurch kann das Material der Zentrifugalkraft ausgesetzt werden, Schwerkraft, Reibung und andere Kräfte bilden Kugeln oder Granulat. Diese Methode zur Herstellung von Pellets ist einfach durchzuführen und relativ kostengünstig, Dies macht es zu einem unverzichtbaren Gerät in vielen Produktionsprozessen.

Zur effektiven Erhöhung der Lebensdauer des Scheibengranulators, Es erfordert normalerweise eine gute Wartung und einen ordnungsgemäßen Betrieb. Unter diesen Bedingungen beträgt die Lebensdauer Scheibengranulator kann viele Jahre oder sogar Jahrzehnte erreichen. Die konkrete Lebensdauer hängt jedoch auch von den tatsächlichen Nutzungsbedingungen ab. Nachfolgend finden Sie einige Möglichkeiten, die wir zusammengefasst haben, wie Sie im alltäglichen Gebrauch und bei der Wartung eines Scheibengranulators dessen Lebensdauer erhöhen können.

Regelmäßige Wartung:

– Befolgen Sie die Empfehlungen des Herstellers zur regelmäßigen Inspektion und Wartung..

– Überprüfen und justieren Sie regelmäßig die wichtigsten Komponenten des Scheibengranulators, wie Antriebsriemen, Lager und Zahnräder.

– Reinigen Sie Ihre Festplatte und andere Komponenten, um Korrosion oder Verstopfungen durch Materialrückstände zu verhindern.

Angemessener Betrieb:

– Gehen Sie gemäß der Bedienungsanleitung vor und stellen Sie sicher, dass die Bediener die richtigen Techniken zur Verwendung der Ausrüstung kennen.

– Vermeiden Sie Überlastung, stellen Sie sicher, dass die Menge des hinzugefügten Materials angemessen ist, um eine Festplattenüberlastung zu vermeiden.

– Überprüfen Sie das Gerät vor Beginn auf ungewöhnliche Geräusche oder Vibrationen und beheben Sie die Probleme rechtzeitig.

Umweltkontrolle:

– Benutzen Sie den Granulator möglichst in trockenen und gut belüfteten Umgebungen, um den Einfluss von Feuchtigkeit und korrosiven Substanzen auf die Ausrüstung zu reduzieren.

– Schützen Sie die Ausrüstung vor übermäßig hohen oder niedrigen Temperaturen, da extreme Temperaturen die Leistung negativ beeinflussen können.

Verwendung geeigneter Materialien:

– Verwenden Sie Materialien, passender Scheibengranulator, Vermeiden Sie den Umgang mit übermäßig abrasiven oder klebrigen Materialien, um den Verschleiß zu reduzieren.

Rechtzeitiger Austausch von Ersatzteilen:

– Ersetzen Sie verschlissene Teile umgehend, wie Schaber, Zahnräder und Lager, um unnötigen Verschleiß zu vermeiden, Dadurch können andere Teile beschädigt werden.

Berufsausbildung:

– Stellen Sie sicher, dass die Bediener eine geeignete Schulung erhalten, um die korrekte Bedienung und Wartung der Geräte zu verstehen.

Aufzeichnung der Wartungshistorie:

– Erfassen Sie den Zeitpunkt und die Bedingungen jeder Wartung und jedes Austauschs von Teilen, um den Gerätezustand zu verfolgen und eine rechtzeitige vorbeugende Wartung sicherzustellen.

Verlängerung der Lebensdauer des Granulators – Das ist ein langer Prozess, Dies erfordert Ihre ständige Aufmerksamkeit und die Einhaltung dieser Wartungsmaßnahmen. Dadurch wird nicht nur die Lebensdauer des Scheibengranulators deutlich erhöht, aber er wird auch dafür sorgen, dass er gut funktioniert, wird die Produktivität und Produktqualität steigern.

Scheibengranulator vielleicht geschlossen, und offener Typ. Wir glauben, что закрытая конструкция лучше контролирует качество гранул и помогает уменьшить образование Staub. Конструкция не просто одевает крышку на дисковый гранулятор, а добавляет домик. Простое понимание — покрыть всю часть гранулятора корпусом из листового железа, который может эффективно предотвратить распространение пыли. Потому что если он полностью закрыт, материал не сможет попасть в дисковый гранулятор.

Этот жестяной домик эквивалентен крышке дискового гранулятора. Поэтому, если вам это нужно, мы можем установить для вас железный домик, чтобы закрыть часть грануляции. Удовлетворите ваши потребности в закрытой грануляции.

· Меры по предотвращению пыли в дисковом грануляторе/крышку на дисковый гранулятор

Ответ: Scheibengranulator из стали Q235B.

Q235B – это материал низкоуглеродистой стали, который определен в китайском стандарте GB/T 700 и является одним из наиболее широко используемых углеродистых конструкционных сталей в Китае. На нашем заводе используется дисковый гранулятор из стали Q235B. Его характеристики эквивалентны американскому стандарту ASTM A36 и международному стандарту ISO 630 E235B. Сталь Q235B, как широко применяемый низкоуглеродистый материал, обладает следующими особенностями при использовании в производстве такого оборудования для производства удобрений, как дисковый гранулятор:

– Подходящие механические свойства: Q235B обладает хорошей пластичностью и вязкостью, способной выдерживать механическое давление и ударные нагрузки, возникающие в процессе работы дискового гранулятора, обеспечивая нормальную работу и безопасность производства.

– Хорошая свариваемость: В производственном процессе Scheibengranulator часто требуется сварка деталей. Благодаря низкому содержанию углерода и отличной свариваемости Q235B легко выполнить соединение различных частей. Außerdem, сварные швы получаются надежными, что снижает риск деформации и трещин в сварных соединениях.

– Экономическая эффективность: Как распространенный материал углеродистой конструкционной стали, Q235B отличается надежностью в эксплуатации. Он обеспечивает долговечность и производительность дискового гранулятора, при этом оставаясь весьма доступным по цене, что гарантирует высокое соотношение цена-качество.

– Возможность настройки: Сталь Q235B легко обрабатывается и формируется, что позволяет выполнять резку, гибку и формовку согласно конкретным дизайнерским требованиям дискового гранулятора для удовлетворения различных конструктивных и размерных потребностей.

Общий химический состав стали Q235B:

– Углерод (C): 0.12% – 0.20%

– Кремний (Si): ≤ 0.30%

– Марганец (Mn): 0.30% – 0.70%

– Фосфор (P): ≤ 0.045%

– Сера (S): ≤ 0.045%

– Железо (Fe): остальное содержание

Небольшие количества таких элементов, как никель, Kupfer, хром, молибден и другие, могут присутствовать в виде примесей. Однако эти элементы обычно не добавляются умышленно в качестве легирующих компонентов, и их содержание, in der Regel, очень низкое.

Какой диаметр гранулятора SXYZ-3600?

Scheibengranulator SXYZ-3600 имеет диаметр 3600 mm. Такой размер делает его идеальным для работы с большими объемами материалов. Больший диаметр не только увеличивает производительность, но также усиливает эффект смешивания и гранулирования материалов в пластине. Это означает, что гранулятор способен переработать больше материала за одну операцию. Общая производительность повышается, а количество необходимых операций сокращается. Подходит для массового производства пеллет.

Какова высота бортика блюда?

Высота бортика сковороды — 450 mm. Данная конструкция учитывает перемещение материалов в чаше и безопасность в процессе грануляции. Умеренная высота бортиков гарантирует, что материал не будет легко высыпаться при вращении на высокой скорости. В то же время он обеспечивает достаточно места для равномерного распределения и грануляции материалов. Более высокая кромка также сокращает отходы материала, делая процесс гранулирования более эффективным и контролируемым.

Какова скорость SXYZ-3600?

Скорость вращения SXYZ-3600 составляет 13 оборотов в минуту (U/min). Эта скорость тщательно рассчитана для оптимизации эффекта грануляции. Умеренная скорость вращения обеспечивает материалу достаточную центробежную силу в диске для образования однородных частиц. Такая скорость не только оптимизирует эффективность гранулирования, но и снижает износ машины и потребление энергии. Что делает его эффективным и долговечным устройством.

Какова мощность двигателя этой модели?

Тарельчатого гранулятора SXYZ-3600 оснащен двигателем мощностью 18,5 kW. Мощный двигатель гарантирует стабильную работу машины при высоких нагрузках и обеспечивает постоянную подачу электроэнергии для процесса грануляции. Выбрав подходящую мощность двигателя, SXYZ-3600 способен достичь баланса между энергоэффективностью и производительностью. Это не только снижает эксплуатационные расходы, но и уменьшает воздействие на окружающую среду, что делает его экологически чистым и экономичным выбором.

Какова производственная мощность SXYZ-3600?

Производительность SXYZ-3600 составляет от 4 Zu 6 Tonnen pro Stunde (Thema). Такая производительность делает его пригодным для крупномасштабного промышленного применения и может удовлетворить различные производственные потребности. Высокая производительность достигается за счет оптимизированной конструкции и эффективного рабочего механизма. Это означает, что вы можете обрабатывать большие объемы материала за более короткое время, повышая производительность и прибыльность.

Какой тип редуктора используется в SXYZ-3600?

SXYZ-3600 использует редуктор типа ZQ400. Этот редуктор хорошо известен своей высокой эффективностью и долговечностью. Может гарантировать, что машина будет поддерживать стабильную работу в различных условиях эксплуатации. Выбор редуктора напрямую влияет на общую производительность и срок службы машины. Редуктор скорости ZQ400 обеспечивает необходимую функцию снижения скорости машины за счет оптимизированного передаточного числа и прочной конструкции. Обеспечивает плавный и эффективный процесс грануляции.

Каковы размеры SXYZ-3600?

Габаритные размеры SXYZ-3600 составляют длину 4100 mm, ширину 2900 мм и высоту 3800 mm. Эти размеры делают их пригодными для установки в различных промышленных условиях. Несмотря на свои большие размеры, он был разработан для легкой интеграции и установки. Продуманная конструкция не только экономит место, но и обеспечивает удобство эксплуатации и простоту обслуживания.

Подходит ли SXYZ-3600 для всех типов материалов?

Дисковый гранулятор SXYZ-3600 предназначен для переработки широкого спектра материалов. Однако для обеспечения оптимальной производительности и избежания потенциальных проблем совместимости мы рекомендуем вам проконсультироваться с нами перед использованием. Физические и химические свойства различных материалов могут влиять на результаты грануляции, поэтому важно понимать область применения оборудования. Это также помогает продлить срок службы оборудования и сократить ненужный износ.

Какое обслуживание необходимо для оптимальной производительности?

Для обеспечения наилучшей производительности тарельчатого гранулятора SXYZ-3600 необходимо регулярное техническое обслуживание. К общим мероприятиям по техническому обслуживанию относятся:

- Проверьте двигатель и редуктор: регулярно проверяйте рабочее состояние двигателя и редуктора, чтобы убедиться в их нормальной работе.

- Смазывайте движущиеся части: все движущиеся части необходимо регулярно смазывать, чтобы уменьшить трение и износ.

- Очистите и осмотрите оборудование: регулярно очищайте поддон от остатков материалов и проверяйте износ оборудования. Незамедлительно заменяйте поврежденные детали.

При выборе модель дискового гранулятора ключевым фактором является соответствие производительности. Выбор меньшей производительности приведёт к невыполнению заказов, а выбор большей производительности приведёт к простою оборудования и перерасходу электроэнергии. Как выбрать модель в зависимости от производительности? Zum Beispiel, если мне нужно производить 10 тонн в день, какой диаметр дисков мне следует выбрать? Leistung тарельчатого гранулятора напрямую зависит от диаметра диска. Чтобы определить правильный диаметр дисков, необходимо сначала рассчитать фактическую часовую производительность.

Как рассчитать фактическую часовую производительность?

Фактическая почасовая производительность = плановый дневной объем производства ÷ эффективное количество рабочих часов в день.

Приведем пример:

- Если ваш плановый суточный объём производства составляет 10 Tonne, а ваш завод фактически работает 8 Stunden am Tag (без учёта времени на обслуживание оборудования и замену сырья, а не 24 часа). То ваша фактическая почасовая производительность = 10 тонн ÷ 8 часов = 1,25 Tonnen/Stunde.

- Если в вашем регионе частые перебои с электроэнергией или нестабильные поставки сырья. Фабрика может стабильно работать только 6 часов в сутки. То ваша фактическая часовая производительность = 10 тонн ÷ 6 часов ≈ 1,67 тонны/час. В это время вам необходимо выбрать модель с более высокой производительностью, чтобы избежать недостижения дневного целевого показателя производства из-за недостаточного количества рабочих часов.

Как согласовать диаметр диска выбранной вами модель дискового гранулятора с фактической почасовой производительностью?

Фактически, данные о производительности тарельчатого гранулятора являются «теоретическим значением». Фактически, на него будут влиять характеристики сырья и операционная компетентность. Мы обычно рекомендуем резервировать 10–20% мощности. Zum Beispiel, если вам требуется 1,25 Tonnen pro Stunde, выберите модель производительностью 1–1,5 тонны в час, чтобы избежать сбоев, вызванных работой с полной нагрузкой.

Если вы работаете в смену 8 Std. (фактическая часовая производительность 1,25 Tonnen/Stunde):

1,25 тонны/час вполне соответствует диаметру диска 2000 mm (теоретическая часовая производительность 1–1,5 тонны/час). Диск такого диаметра также производит 12–15 тонн в день, что идеально соответствует суточной потребности в 10 Tonne. Также зарезервирован резерв производственных мощностей на уровне 10–20 %.

Если у вас 6-часовой график работы (фактическая часовая производительность 1,67 Tonnen/Stunde):

1,67 тонны/час превышает максимальную теоретическую производительность диска диаметром 2000 mm (1,5 Tonnen/Stunde). Дисковый гранулятор необходимо модернизировать до диаметра 2800 mm (теоретическая часовая производительность 2-3 Tonnen/Stunde). Диск такого диаметра подходит для 6-часовой суточной производительности 12-18 Tonne, что может удовлетворить потребность в 10 тоннах. Если вас интересует эта модель дискового гранулятора, Kontaktieren Sie uns.

Если вы можете гарантировать стабильную работу в течение 8 Stunden am Tag, то выбор диаметра диска 2000 мм будет наиболее экономически выгодным. При коротком рабочем времени или нестабильном сырье диаметр диска 2800 мм более надежен. Избегайте замены оборудования из-за недостаточности производственных мощностей на позднем этапе. Для получения более подробной информации о тарельчатом грануляторе нажмите кнопку ниже.