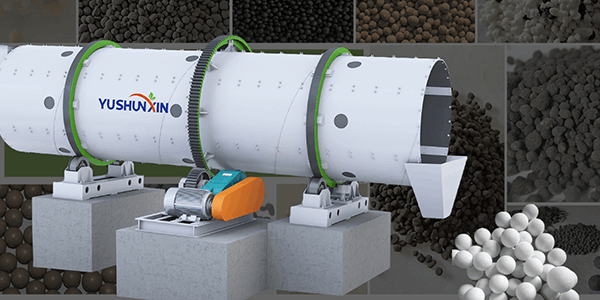

Барабан грануляторы

- Күш: 5,5 – 37 кВт

- Бөлшектердің мөлшері: 3 – 6 мм

- Тұқымдық грануляция дәрежесі: 90% +

- Өндірістік қуаты: 1 – 30 душар қылу.

- Тіркелгенге дейінгі шикізат бөлшектерінің мөлшері: 50 пеш.

- Тіркелгенге дейінгі шикізаттың ылғалдылығы: 20% – 40%

- Жабдық материалдары: Q235 көміртегі болаты, Резеңке материалдармен қапталған

- Қолдану: Жануарлар, Биогаз қалдықтары, гумус, Қоңыр көмір, Солтүстік-газ, бентонит, Минералды тыңайтқыштар…

Айналмалы барабан грануляторы - бұл өте тиімді гранулятор, кеңінен қолданылады Органикалық өндірістік желілер, Күрделі және бейорганикалық тыңайтқыштар. Жоғары көрсеткіштермен ерекшеленеді, Тұрақты жұмыс, Жоғары түйіршіктеу тиімділігі (Түйіршіктеу дәрежесі көбірек 70%) және жоғары бейімделу. Жабдықтың қарапайым дизайны мен қарапайымдылығы бар., ол үздіксіз және автоматтандырылған өндірісті қамтамасыз етеді. Одан басқа, Барабанның айналмалы грануөлшісін фармацевтикалық түйіршіктерді дайындау үшін қолдануға болады, химиялық, жем және басқа салалар.

Шунсин өндірушісі, Айналмалы барабан гранулаторларын өндіруге мамандандырылған 30 жылға. Бізде мол өндірістік тәжірибе және теңшеу мүмкіндіктері бар. Біз жоғары сапалы жабдық ұсынамыз Қолайлы баға. Бізбен хабарласыңы, Айналмалы барабан грануляторын сатып алу туралы сұрау!

Айқыштар барабан грануляторындағы түйіршіктеу процесіне тез қарауға болады!

Барабан грануляторы - бұл түйіршіктеу жабдықтары, бұл үлкен масштабты түйіршіктеу үшін өте жақсы. Ол қалай жұмыс істейді? Біз сізге қысқаша кіріспе береміз. Материал барабан грануляторына жүктеме ашылды. Әсіресе түйіршіктейтін ағзаның түйіршіктері айналдыруды жалғастырады, Материал барабандағы белгілі бір биіктікке жетеді, содан кейін бос құлау. Барабанның айналуы материалдың құлап кетуіне және соқтығысуына әкеледі. Тиісті ылғалдылық пен байланыстыратын агентінің әсерінен ұсақ бөлшектер біртіндеп шарларға біртіндеп жабысады. Түйіршіктеу процесі жалғасуда, бөлшектер мөлшері артып, қажетті мөлшерге жетеді.

Соңында, Дайын түйіршіктер ағып кетудің ашылуы арқылы түсірілген. Кейін Скринингтік машинада кішкене бөлшектерді електен өткізу, талаптарға сәйкес келмейді, одан әрі түйіршіктеу үшін қайтарылуы мүмкін. Барабан грануөлшісінің түйіршіктеу дәрежесі жетуі мүмкін 70%. Бүкіл процесс тиімді және үздіксіз, бұл өндіріс тиімділігін едәуір арттырады. Бұл сізге тұрақты ауқымды түйіршіктеу өндірісіне қол жеткізуге көмектеседі. Егер сізді осы құрылғы қызықтырса және нақты бағаны білгіңіз келсе, Бізбен хабарласыңы, Төмендегі түймені басу арқылы.

Барабан грануляторымыз қанша тұрады??

Барабан гранулаторларына қысқаша кіріспеден кейін сіз, ықтимал, Мен олардың бағасы қызықтырамын. Нарықтағы барабан грануляторлары үшін баға ауқымы өте кең: -ден 1000 қарай 7000 АҚШ доллары және одан да көп. Бұл бірқатар факторларға байланысты, Оның ішінде кілт барабан грануляторының мөлшері.

- Мысалы, Шығармашылықпен барабан грануляторы 1-2 тонна сағатына. Барабан диаметрі әдетте 1-1,5 метр, және ұзындығы 3-4 метр. Олардың бағасы салыстырмалы түрде төмен, әдетте туралы 1000 АҚШ доллары. Жабдықтың бұл түрі шағын бизнеске жарамды, Ұшқыштану немесе шағын көлемді бастапқы өндіріс.

- Барабанның орташа грануляторы әдетте сыйымдылығы бар 3-8 тоннаға дейін. Барабан диаметрі - 1,8-2,5 метр, Ұзындығы - 5-7 метр. Олардың бағасы өзгереді -ден 1000 қарай 4000 АҚШ доллары. Олар орта кәсіпорындардың күнделікті өндірістік қажеттіліктерін қанағаттандыра алады және нарықта кеңінен қолданылады.

- Ірі өлшемді айналмалы барабан грануляторлары одан да көп өнімділікке ие 10 тоннаға дейін. Барабан диаметрі асып кетеді 3 метр, және ұзындығы 8 Есептегіштер. Бағасы болады көбірек 5000 доллар. Егер сіз үлкен тыңайтқыш зауыты болсаңыз немесе химиялық компания болсаңыз, Сіз өзіңіздің ауқымды өндірісіңіздің қажеттіліктерін қанағаттандыру үшін айналмалы барабан түйіршіктеуінің бұл түрін сатып ала аласыз және пайдалана аласыз.

Барабан грануляторы сіз үшін сағатына қаншалықты жоғары органикалық түйіршікті тыңайтқыш жасай алады??

Барабан грануляторының қойылымы 1-30 Сағатына, Әр түрлі модельдер сіз үшін сағатына әр түрлі нәтиже бере алады. қазір. Барабан гранулаторларының бес танымал моделі бар, Клиенттер арасында кімдер өте танымал. Бұл sxzgz-1240, Sxzgz-1560, Sxzgz-1870, Sxzgz-2080, Sxzgz-3210, Бұл бес барабан грануляторы.

Егер сіздің өндіріс талабыңыз болса 1-3 душар қылу, SxZZGZ-1240 барабан грануляторын таңдауды ұсынамыз, бұл сіздің қажеттіліктеріңізді және тек тұтынушыларды толығымен қанағаттандыра алады 5,5 кВт. Барабан грануляторының SXZZGZ-1560 өнімділігі 3-5 душар қылу. Егер сізде шағын зауыт болса, Мұны таңдай аласыз. Сағатына 11 кВт тұтынады.

Егер сіздің зауытыңыз орташа өсімдік ретінде орналастырылса, Содан кейін біздің Sxzgz-1870 барабан грануляторы сіз үшін жақсы таңдау болады. Ол сіз үшін шығара алады 5-8 тоннаға дейін, тек 15 кВт тұтынады. 8-15т / сағ болатын барабан грануляторы да бар, SxZGZ-2080 моделі, Қуатты тұтыну 18,5 кВт. Сіздің ортаңғы бизнесіңіздегі жоғары көлемді өндіріс үшін өте ыңғайлы.

Егер сіз үлкен зауыт болсаңыз, Соңғысын таңдауды ұсынамыз, Барабан грануляторы sxzgz-3210. Ол сіз үшін шығара алады 15-30 тонна сағатына және тұтынады 37 кВт.

| Басу | Жалпы қуат (кВт) | Диаметрі (мм) | Ұзындық (мм) | Орнату бұрышы | Айналу жылдамдығы (айдау) | Орындау (душар қылу) |

|---|---|---|---|---|---|---|

| Sxzgz-1240 | 5,5 | 1200 | 4000 | 2-5د ° د ° / د | 17 | 1-3 |

| Sxzgz-1560 | 11 | 1500 | 6000 | 2-5د ° د ° / د | 17,5 | 3-5 |

| Sxzgz-1870 | 15 | 1800 | 7000 | 2-5د ° د ° / د | 11,5 | 5-8 |

| Sxzgz-2080 | 18,5 | 2000 | 8000 | 2-5د ° د ° / د | 11 | 8-15 |

| Sxzgz-3210 | 37 | 3200 | 10000 | 2-5د ° د ° / د | 9,5 | 15-30 |

Бөлшектердің мөлшерін басқаруға қандай әдістер көмектеседі, Барабан грануляторымен шығарылған?

Шикізаттың қасиеттерін реттеңіз:

- Кіріс шикізаты бөлшектерінің мөлшері Қорытынды өнімнің бөлшектерінің мөлшеріне тікелей әсер етеді. Шикізаттың бөлшектерін кішірек, Бөлшектердің кішкене мөлшері бар өнімдерді жұмсартады.

- Шикізаттың ылғалдылығы Бұл да өте маңызды. Дұрыс ылғалдылық шикізат бөлшектері арасындағы байланыс күшін арттыра алады және кіші бөлшектердің жалпы бөлшектеріне көмектеседі.

Барабанның параметрлері:

- Барабанның айналу жылдамдығын реттеу Бөлшектердің түзілу жылдамдығын және бөлшектердің қақтығыстарының қарқындылығын өзгертуге мүмкіндік береді. Айналу жылдамдығы жоғарырақ болған кезде, Бөлшектер арасындағы соқтығысу күші артады. Бұл ұсақ бөлшектердің фрагментациясына немесе бөлшектердің арасындағы үдетілген агрегацияға әкелуі мүмкін, нәтижесінде кіші бөлшектердің пайда болуы. Барабан баяу айналады, Бөлшектердің барабанның ішінде өсуге көбірек уақыт кетеді, Үлкен бөлшектерді қалыптастыру.

- Барабан бұрышын өзгертіңіз, Барабандағы материалдың қозғалыс траекториясын және тұрғылықты жерін реттеу. Боқтату бұрышы үлкен болған кезде, Материалдың болу уақыты қысқарады және кішірек бөлшектер әдетте пайда болады. Бұрылу бұрышы, Болу уақыты ұзағырақ, ол үлкенірек бөлшектердің пайда болуына ықпал етеді.

- Барабанның ішкі құрылымын оңтайландыру (Мысалы, Көтеру нөмірлері, бөлімдер және т.б.. е кіреді.), Ағынды және материалдардың араластыру режимін өзгерту. Жүк көтергіш тақтайшалар араластыру әсерін және материалдар айналымының жиілігін жақсарта алады, сонымен қатар бөлшектердің біркелкі түзілуіне ықпал етеді. Барабанның ішіндегі әртүрлі аймақтарды бөле алады, Материалдық ағын және бөлшектердің өсуі.

Барабан грануляторында қандай түйіршіктеу процесі қолданылады, Сізге жоғары сапалы органикалық түйіршікті түйіршікті тыңайтқыштар шығаруға көмектесу?

Біздің барабан грануляторлары сіз үшін дымқыл түйіршіктеу процесін қолданады. Бұтақты сұйықтық қосу және цилиндрді айналдыру арқылы. Нәтижесінде, материалдың бөлшектері арасында қысым жасалады, және олар шарларда агломерацияланады және, соңында, Сізге жоғары сапалы органикалық түйіршікті тыңайтқыш жасаңыз. Биндер су немесе бу болуы мүмкін. Биндерді түйіршіктеу басталмас бұрын немесе кейін қосуға болады, Дәм барабан грануөлшісіне қалай түседі.

Биндер кейін қосылады, Материал барабан грануляторына қалай енеді?

Барабан грануляторының бір жағында қапталған танк болады, құрамында қоспалар бар. Құбыр жабыннан жасалған қоспаларды гранулятордың ашығына жеткізеді. Бұл құбыр әдетте ағынды және желінің жылдамдығын реттеу үшін сорғымен немесе басқа қысым құралымен жабдықталған..

Барабан грануляторының ішінде құбырдың соңында шашыратқыш немесе саптама орнатылады. Бұл құрылғылар дәл спрей саңылауларымен немесе саптама кеңестерімен жабдықталған, бұл сіз бүріккіш бұрышы мен қысымын реттеуге мүмкіндік береді. Материал барабанды арна саңылауы арқылы енгізген кезде, Ішкі спрей, желімді біркелкі шашыратады.

Барабан грануляторының өндірісінде қандай арнайы өндірістік процестер қолданылады?, Жабдықтың жоғалуын азайтуға көмектесу?

Барабан грануляторының барабанымен қаптау үшін бізде екі нұсқа бар: Ультра жоғары молекулалық салмақпен төсеу, екіншісі – Қышқылға төзімді қаптама Тот баспайтын болат. Оларды қажеттіліктеріңізге сәйкес таңдауға болады.

Артқа және материалды ағып кетпес үшін, Біз сіз үшін барабан грануляторының екі жағынан сақиналарды орнатып қалдық. Барабан грануөлшісінің розеткасындағы сақина цилиндрдегі материалдың қалыңдығын арттыра алмайды, сонымен қатар сіз үшін барабан грануляторындағы материалдың тұру уақытын ұзарту үшін, сондықтан дайын түйіршіктелген тыңайтқыш, Сіз аласыз, әдемі болады.

Барабан грануляторын қалай сақтауға болады, Барабан грануляторының өмірін ұзарту?

Машинаны бастамас бұрын, барабан грануляторының берілісін сары құрғақ маймен майлау керек.. Барабан гранулаторының беріліс қорабы қолданар алдында бір рет берілуі керек., және оны әр төрт айда өзгерту керек. Сары құрғақ майды барабан гранулятор белдеуінің бетіне әр жеті күнде бір рет қолдану керек., Мойынтіректерді үш айда бір рет сары құрғақ маймен бояту керек немесе жаңа сары құрғақ маймен ауыстырылуы керек.

Жоғарыда келтірілгеннен кейін барабан грануляторының өмірін ұзартуға болады, Жабдықтың жоғалуын азайту және, Солай, Өндірістік шығындарды азайту.

Барабанның жалпы ортақ жалпыға ортақ түйіршіктемесі және олардың шешімдері.

· Машинаның жағдайы тегістелмеген.

Егер бұл проблема туындаса, сіз қолдау және ұстап тұрған дөңгелектерді тексеруіңіз керек.. Тозу дәрежесіне байланысты жөндеңіз немесе ауыстырыңыз.

· Берілістер ауыстырылады.

Қалыпты жағдайда бұл мәселенің екі себебі бар: Олардың бірі - бұл кішкентай беріліс тозуы, екіншісі - үлкен беріліс пен цилиндр арасындағы байланысқа зақым. Сіз оларды бір-бірлеп тексеруіңіз керек. Егер бұл редуктордың себебі болса, Сізге редукторды кері ретпен орнату керек, Екі жағы да тозған кезде, Сіз оны жаңасымен алмастыруыңыз керек. Егер бұл байланыс мәселесі болса, Сіз онымен күресуіңіз керек.

Айналмалы барабанмен грануляция желісін өндіру үшін жеке қызметтерді ұсынамыз ба?

Әрине, бар. Сіз бізге сіздің өндірістік қажеттіліктеріңізді айта аласыз, Бастапқы капитал, орналасуы және т.б.. е е. Біз сіздерге арналған гранулятордың ең қолайлы желісін жобалаймыз. Біз бар күшімізді саламыз, Жобалық циклді қысқарту және барлық жабдықты өндіріс және барлық жабдықты орнатуды аяқтау үшін, ең қысқа мерзімде, Сондықтан сіз өз бизнесіңізді мүмкіндігінше тезірек аша аласыз.

Егер сіз түйіршікті түйіршікті тыңайтқыштар шығарғыңыз келсе, Біз сізге жабдықтауды ұсынамыз Диск грануляторы, Егер сіздің бюджетіңіз жеткілікті болса. Барабан грануляторын диск түйіршісімен реттік түйіршікті қосып, қайталама түйіршіктеу үшін, Тыңайтқыштардың өндіріс тиімділігі мен сапасын жақсарту.

Ресейлік тұтынушы әктас түйіршіктерін өндіру үшін SXZZGZ-3210 барабан грануляторына тапсырыс берді.

Компания ретінде, Тіркелетін өндіріске арналған шешімдерді ұсынуға мамандандырылған. Жақында біз SxZZGZ-3210 әктас-барабан грануляторын ресейлік тұтынушымен сәтті тапсырдық.. Жоғары сапалы әктас түйіршіктерін алу үшін қолданылады. Бұл ресейлік клиент - танымал жергілікті құрылыс материалдары, әктас бөлшектерін өндіруге және сатуға мамандандырылған. Нарықтағы сұраныс деңгейі жалғасуда, Компания өндірістік желілер мен өнім сапасының тиімділігін арттыруы керек. Жоғары өнімділікке деген сұраныстың арқасында клиенттер барабанның арасында барабан гранулаторларын таңдады және Диск грануляторлары. Sxzgz-3210 моделі, Өндірістік қуаты 15-30 душар қылу.

Біздің SXZZGZ-3210 барабан грануляторы өздерінің керемет жұмысы мен тұрақты жұмыс жағдайын мойындады.. Ол біркелкі бөлшектердің мөлшері мен жоғары беріктігі бар әктас бөлшектерін шығара алады. Клиенттердің өнімнің сапасына қойылатын қатаң талаптарды қанағаттандыру. Тапсырыс беруші орнатылған және пайдалануға берілген сәттен бастап жабдықтың жұмысына өте қуанышты болды. Олар әсіресе жабдықты пайдалану және пайдалану қарапайымдылығын бағалады. Пікірлер, жаңа жабдық оларға өнімділік пен өнімнің сапасын едәуір арттыруға көмектесті. Өсіп келе жатқан нарық қажеттіліктерін сәтті қанағаттандыру.

Барабан грануляторы туралы жиі қойылатын сұрақтар!

-Та Тыңайтқыштарды өндіру Барабан грануөлшісі Күрделі тыңайтқыштар өндірісіне қолайлы, Ыстық және төмен, Орташа және жоғары концентрация. Ыстық және суық түйіршіктеу процесі Барабан грануляторы әр түрлі температуралық жағдайда тыңайтқыш түйіршіктерін қалыптастырудың екі әдісін білдіреді. Бұл екі әдістемеліктерде өндірістік процессте әртүрлі қосымшалар мен артықшылықтар бар:

Барабан грануляторы

Тыңайтқыштар өндірісіндегі суық түйіршіктеу - бұл бөлме температурасында түйіршіктеу процесі. Бұл әдіс материалды жылытуды қажет етпейді. Ол негізінен механикалық күш пен бөлшектерді қалыптастыру үшін міндетті материалға сүйенеді.

Ерекшеліктерге жатады:

- 1

Жылу сезімтал материалдарға қолайлы: Кейбір ингредиенттер ыдырауы немесе жоғалтуы мүмкін қызмет Жоғары температурада, Сондықтан суық түйіршіктеу осы ингредиенттердің тиімділігін сақтай алады.

- 2

Энергияны үнемдеу: өйткені жылу қажет емес, Энергияны тұтыну төмен.

- 3

Қарапайым процестерге жарамды: жиі тыңайтқыштар шығару үшін қолданылады, қатаң бөлшектердің мөлшерін немесе күшке қойылатын талаптарды талап етпейді.

Термиялық түйіршіктеуге арналған барабан грануляторы

Тыңайтқыштар өндірісіндегі термиялық түйіршіктеу материалды жұмсартылған немесе ішінара ерігенше қыздыруды қамтиды.. Содан кейін түйіршіктер барабан түйіршікті механизмі арқылы құрылады.

Бұл процестің ерекшеліктері кіреді:

- 1

Түйіршіктердің жақсартылған сапасы: Жылу түйіршесі әдетте дөңгелектенеді, тығыз және ұзақ түйіршіктер. Тыңайтқыштарды қолдану тиімділігін арттыру.

- 2

Белгілі бір химиялық реакциялар үшін қолайлы: Тыңайтқыштардың кейбір түрлері тиімділігін немесе тұрақтылығын арттыру үшін жоғары температурада химиялық реакцияларды қажет етеді.

- 3

Жылдам кептіру: Түйіршіктер жоғары температурада қалыптасады және ылғалдылығы азаяды, Кейінгі кептіру процесін қысқартуға болады.

Суық немесе ыстық түйіршіктеу арасындағы таңдау Әдетте мұндай факторларға байланысты, Қорытынды өнімге қойылатын талаптар, Шикізат сипаттамалары және өндірістік шығындар. Мысалы, Күрделі тыңайтқыштарда (сияқты азот, Фосфор және калий кешенін тыңайтқыштар) Жылу түйіршіктеу процесі жиі қолданылады, Бөлшектердің біркелкілігі мен тұрақтылығын қамтамасыз ету. Кейбір органикалық тыңайтқыштар органикалық ингредиенттердің потенциалын қорғау үшін суық түйіршіктелген болуы мүмкін.

Жылдамдық Барабан грануляторы Орнату мүмкін емес, тек тәжірибе негізінде. Жылдамдықты дәл есептеу керек, Үш негізгі техникалық факторларды ескере отырып. Содан кейін жылдамдықты орнатыңыз:

Материалдық сипаттамалары:

Негізгі параметрлер - материалдың репозасы (Барабанға сырғанау және жылжытудың критикалық шекті анықтау) және тығыздығы (әсер ету центрифугалдық күш, Материалда әрекет ету). Тұрақты бұрышы бар материалдар (Мысалы, 30 °дан аз) және жоғары тығыздық айналу жылдамдығын азайтады (12-15 айн / мин) Материалдардың жеткілікті ротациясын қамтамасыз ету. Үлкен орны бар материалдар (Мысалы, 45 °дан көп) және төмен тығыздыққа айналу жылдамдығы 5-8 айн / мин болуы керек. Бұл бөлшектердің бұзылуына жол бермейді, материалды шамадан тыс араластырудан туындаған.

Барабан дизайны параметрлері:

Барабанның диаметрі айналу жылдамдығына кері пропорционалды. Салалық техникалық формула бойынша, «Оңтайлы айналу жылдамдығы = 42.3 / √ Барабан диаметрі (м)». Мысалы, Барабан диаметрі үшін 2,2 M оңтайлы айналу жылдамдығы шамамен 42,3 / √2.2≈9 RPM құрайды. Барабан диаметрі үшін 3,0 M Optimatal Roation жылдамдығы шамамен 42,3 / √√3.0≈7.7 RPM құрайды. Бұл формуланы барабан грануляторының жылдамдығын орнату үшін негізгі сілтеме ретінде пайдалануға болады.

Дайын бөлшектерге қойылатын талаптар:

Егер сізге кішкене бөлшектер алу керек болса (1-2 мм), Айналдыру жылдамдығын сәйкесінше арттыруға болады (10-12 айдау). Жұқа бөлшектердің пайда болуын ынталандыру үшін жоғары жиілікті соқтығысу қолданылады. Үлкен бөлшектерді алу үшін (3-5 мм) Айналдыру жылдамдығын 6-8 айн / мин дейін азайту керек. «Сноуборд» қағидатына сәйкес агломератқа материалға жеткілікті уақыт беру керек, Бөлшектердің фрагментациясын болдырмас үшін.

Барабан грануляторы туралы қосымша ақпаратты веб-сайттан табуға болады:https://www.sxmashina.com/granulyator-s-vrashchayushchimsya-barabanom/

Негізгі техникалық параметрлер арасында Барабан грануляторы Барабанның бұрышы тұру уақытын тікелей анықтайды, Барабандағы материалдың ағындық және түйіршіктеу әсері. Бұл «өндіріс тиімділігі» және «Бөлшектердің сапасы» арасындағы басты буын. Егер бейімділіктің бұрышы тым үлкен болса, Материал тез түсіп кетеді, бұл толық емес түйіршіктеуге әкеледі. Егер бейімділік бұрышы тым кішкентай болса, материал жиналады, Тоқуды және азайтуға мүмкіндік береді.

Барабан грануляторының көлбеу бұрышын қалай анықтауға болады, сіздің өндірістік қажеттіліктеріңізге сәйкес келеді?

Барабан гранулаторларының көлбеу бұрышын жобалау кезінде негізгі нүкте - материалдық тұрғылықты жері мен өндірісінің тиімділігі арасындағы тепе-теңдік. Бұл екі негізгі техникалық факторларға негізделген. Осы екі нүктеге сүйене отырып, сіз өзіңізге сәйкес келетін барабан грануляторының ең қауіпті бұрышын анықтай аласыз.

- Барабан ішіндегі материалдың траекториясы: принциптеріне негізделеді гидромеханика. Айналмалы барабандағы материалдың қозғалысы «жылжымалы аймаққа» бөлінеді., «Параболикалық аймақ» және «жылжымалы аймақ». Егер бейімділіктің бұрышы тым үлкен болса, материал тез жылжу аймағына түседі. Уақытының жеткіліксіздігі (Аздау 2 минуттар) және түйіршіктеу жеткіліксіз. Егер бейімділік бұрышы тым аз болса, материал ұзақ уақыт жылжу аймағында қалады. Бұл материалдың жиналуы мен бітелуі мүмкін.. Өнеркәсіптік техникалық стандарттар әдетте 2 ° - 5 ° көлбеу бұрышын талап етеді. Бұл үшін жасалады, материал параболалық аймақта басым қозғалатындай етіп. Тұруыңызды теңестіруге мүмкіндік береді (3– 5 минут) өтімділікпен.

- Өнімділіктің барабан ұзындығына тәуелділігі: түйіршіктер өндірісінің белгіленген тәуліктік көлемімен барабанның ұзындығына байланысты көлбеу бұрышы реттелуі керек. Мысалы, сағаттық шығысы бар Φ2,2×6м барабан үшін 10 тонна 3° көлбеу бұрышы материал ағынының жылдамдығы талаптарына жауап бере алады. Барабан ұзындығы дейін қысқартылса 4 м, көлбеу бұрышын 4°-4,5° дейін арттыру керек, бірдей өнімділікті қамтамасыз ету. Материалды түсіру жылдамдығын арттырыңыз. Дегенмен, бұл бір уақытта қажет айналу жылдамдығын реттеңіз, түйіршіктеу жылдамдығының төмендеуін болдырмау үшін.

Нақты түзетулерді қалай жасауға болады?

Бұл түзетулер енгізу кезінде кәсіби құралдарды пайдалануды талап етеді. Роликтің екі ұшы арасындағы биіктік айырмашылығын өлшеу үшін деңгейді пайдалануға болады. Реттеу сомасын «Биіктік айырмашылығы = роликтің ұзындығы × күйдіру» формуласы арқылы есептеңіз (көлбеу бұрышы)». Мысалы, егер ролик ұзын болса 6 м 3°-қа реттеу қажет, екі ұштың арасындағы биіктік айырмашылығы шамамен болады 6 × тан3° ≈ 0,314 м. Нақты орналастыруға ролик тіректерінің астындағы шығыршықтарды қосу немесе алу арқылы қол жеткізіледі.

Барабан грануляторы туралы қосымша ақпаратты веб-сайттан табуға болады:https://www.sxmashina.com/granulyator-s-vrashchayushchimsya-barabanom/