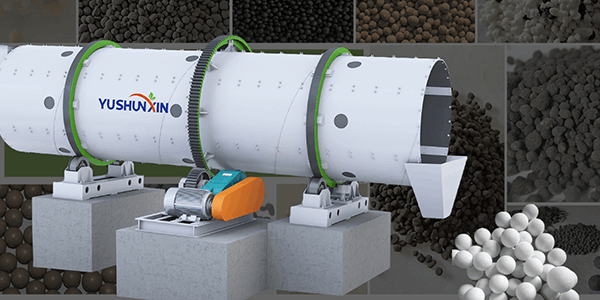

Trommelgranulator

- Stroom: 5,5 – 37 kw

- De grootte van de deeltjes: 3 – 6 mm

- De mate van granulatie: 90% +

- Productiecapaciteit: 1 – 30 onderwerp.

- De grootte van de grondstoffen deeltjes vóór granulatie: 50 oven.

- Vochtgehalte van grondstoffen voor granulatie: 20% – 40%

- Apparatuurmateriaal: Koolstofstaal Q235, Voering van rubberen materiaal

- Sollicitatie: Dierlijke mest, De overblijfselen van biogas, humus, bruinkool, NPK, bentoniet, Minerale meststoffen…

Rotary Drum Granulator is een zeer efficiënte granulator, veel gebruikt bij biologische productielijnen, complexe en anorganische meststoffen. Het beschikt over hoge prestaties, stabiel werk, hoge granulatie-efficiëntie (granulatiegraad meer 70%) en een hoog aanpassingsvermogen. De apparatuur heeft een eenvoudig ontwerp en bedieningsgemak., wat een continue en geautomatiseerde productie garandeert. Daarnaast, roterende trommelgranulator kan ook worden gebruikt om korrels in de farmaceutische sector te bereiden, chemisch, diervoeder- en andere industrieën.

Fabrikant SHUNXIN, meer gespecialiseerd in de productie van roterende trommelgranulatoren 30 jaar. We hebben een rijke productie-ervaring en aanpassingsmogelijkheden. Wij bieden hoogwaardige apparatuur voor gunstige prijs. Neem contact met ons op, om te informeren naar de aanschaf van een roterende trommelgranulator!

Laten we eens snel kijken naar het granulatieproces in een granulator met roterende trommel!

Drumgranulator is een granulatieapparatuur, wat uitstekend is voor granulatie op grote schaal. Hoe werkt het? Wij geven u een korte introductie. Het materiaal komt via de laadopening de trommelgranulator binnen. Terwijl de granuleertrommel van het granuleerorgaan blijft draaien, het materiaal zal in de trommel continu naar een bepaalde hoogte stijgen, en dan vrije val. De rotatie van de trommel zorgt ervoor dat het materiaal valt en botst. Onder invloed van de juiste luchtvochtigheid en bindmiddel blijven kleine deeltjes geleidelijk aan elkaar plakken tot balletjes. Naarmate het granulatieproces vordert, worden de deeltjes groter en bereiken ze de gewenste grootte.

Eindelijk, afgewerkte korrels worden via de afvoeropening gelost. Na het zeven van kleine deeltjes op een zeefmachine, niet voldoen aan de eisen, kan worden geretourneerd voor verdere granulatie. De granulatiegraad van onze trommelgranulator kan bereiken 70%. Het hele proces is efficiënt en continu, wat de productie-efficiëntie aanzienlijk verhoogt. Dit helpt u een stabiele grootschalige granulatieproductie te realiseren. Mocht u interesse hebben in dit toestel en de specifieke prijs willen weten, Neem contact met ons op, door op onderstaande knop te klikken.

Hoeveel kost onze trommelgranulator??

Na een korte introductie over trommelgranulatoren, jij, waarschijnlijk, Ik ben erg geïnteresseerd in hun prijs. De prijsklasse voor trommelgranulatoren op de markt is vrij breed: van 1000 naar 7000 Amerikaanse dollars en zelfs hoger. Het hangt van een aantal factoren af, waaronder de sleutel de grootte van de trommelgranulator.

- Bijvoorbeeld, kleine trommelgranulator met productiviteit 1-2 ton per uur. Hun trommeldiameter is meestal 1-1,5 meter, en de lengte bedraagt 3-4 meter. Hun prijs is relatief laag, meestal ongeveer 1000 Amerikaanse dollars. Dit type apparatuur is geschikt voor kleine bedrijven, pilotstudies of kleinschalige initiële productie.

- Gemiddelde trommelgranulatoren hebben meestal een capaciteit 3-8 ton per uur. De trommeldiameter is 1,8 - 2,5 meter, lengte - 5-7 meter. Hun prijs varieert van 1000 naar 4000 Amerikaanse dollars. Ze kunnen voldoen aan de dagelijkse productiebehoeften van middelgrote ondernemingen en worden veel gebruikt op de markt.

- Grote roterende trommelgranulatoren hebben een productiviteit van meer dan 10 ton per uur. Trommeldiameter groter dan 3 meter, en de lengte bedraagt 8 meter. De prijs zal zijn meer 5000 dollar. Als u een grote kunstmestfabriek of chemisch bedrijf bent, U kunt dit type granulatieapparatuur met roterende trommel kopen en gebruiken om aan de behoeften van uw grootschalige productie te voldoen.

Hoeveel hoogwaardige organische korrelige meststof kan een granulatortrommel per uur voor u produceren?

De productiviteit van onze trommelgranulator is 1-30 t per uur, verschillende modellen kunnen voor u een verschillende output per uur produceren. op dit moment. We hebben vijf populaire trommelgranulatormodellen, die erg populair zijn onder klanten. Dit is de SXZGZ-1240, SXZGZ-1560, SXZGZ-1870, SXZGZ-2080, SXZGZ-3210, deze vijf trommelgranulatoren.

Als uw productievereiste dat is 1-3 onderwerp, Wij raden u aan de trommelgranulator SXZGZ-1240 te kiezen, die volledig aan uw behoeften kan voldoen en alleen verbruikt 5,5 kw. De productiviteit van de SXZGZ-1560 trommelgranulator is 3-5 onderwerp. Als je een kleine plant hebt, je kunt deze kiezen. Verbruikt 11kW per uur.

Als uw plant als middelgrote plant wordt gepositioneerd, dan is onze SXZGZ-1870 trommelgranulator een goede keuze voor u. Hij kan voor u produceren 5-8 ton per uur, verbruikt slechts 15kW. Er is ook een trommelgranulator met een capaciteit van 8-15t/u, modelSXZGZ-2080, stroomverbruik 18,5 kW. Ook ideaal voor hoogvolumeproductie in uw middelgrote onderneming.

Als u een grote fabriek bent, wij raden u aan om voor het laatste te kiezen, trommelgranulator SXZGZ-3210. Hij kan voor u produceren 15-30 ton per uur en verbruiken 37 kw.

| Type | Totaal vermogen (kw) | Diameter (mm) | Lengte (mm) | Montage hoek | Rotatiesnelheid (RPM) | Prestatie (onderwerp) |

|---|---|---|---|---|---|---|

| SXZGZ-1240 | 5,5 | 1200 | 4000 | 2-5° | 17 | 1-3 |

| SXZGZ-1560 | 11 | 1500 | 6000 | 2-5° | 17,5 | 3-5 |

| SXZGZ-1870 | 15 | 1800 | 7000 | 2-5° | 11,5 | 5-8 |

| SXZGZ-2080 | 18,5 | 2000 | 8000 | 2-5° | 11 | 8-15 |

| SXZGZ-3210 | 37 | 3200 | 10000 | 2-5° | 9,5 | 15-30 |

Welke methoden kunnen u helpen de grootte van de deeltjes te regelen, geproduceerd door trommelgranulator?

Pas de eigenschappen van grondstoffen aan:

- Deeltjesgrootte van inputgrondstoffen heeft rechtstreeks invloed op de deeltjesgrootte van het eindproduct. Hoe kleiner de deeltjes grondstoffen, hoe gemakkelijker het is om producten met kleine deeltjesgroottes te vormen.

- Vocht van grondstoffen ook heel belangrijk. Een goede luchtvochtigheid kan de hechtsterkte tussen grondstofdeeltjes verbeteren en kleine deeltjes helpen samenklonteren tot grotere deeltjes.

Regel drumparameters:

- Aanpassing van de rotatiesnelheid van de trommel Hiermee kunt u de snelheid van deeltjesvorming en de intensiteit van botsingen tussen deeltjes wijzigen. Wanneer de rotatiesnelheid hoger is, de botsingskracht tussen deeltjes neemt toe. Dit kan resulteren in fragmentatie van kleine deeltjes of versnelde aggregatie tussen deeltjes, wat resulteert in de vorming van kleinere deeltjes. Wanneer de trommel langzaam draait, deeltjes hebben meer tijd om in de trommel te groeien, grotere deeltjes vormen.

- Verander de trommelhoek, om het bewegingstraject en de verblijftijd van het materiaal in de trommel aan te passen. Wanneer de hellingshoek groter is, de verblijftijd van het materiaal is korter en er worden doorgaans kleinere deeltjes gevormd. Hoe kleiner de hellingshoek, hoe langer de verblijfsduur, wat de vorming van grotere deeltjes bevordert.

- Optimaliseer de interne structuur van de trommel (Bijvoorbeeld, hijsplaten, partities, enz.. e in.), om de stroom- en mengmodus van materialen te veranderen. De hefplaat kan het mengeffect en de circulatiefrequentie van materialen verbeteren, en bevordert ook uniforme deeltjesvorming. Schotten kunnen verschillende gebieden in de trommel scheiden, het beïnvloeden van de materiaalstroom en de deeltjesgroei.

Welk granulatieproces wordt gebruikt in onze trommelgranulator?, om u te helpen hoogwaardige organische korrelmeststoffen te produceren?

Onze trommelgranulatoren maken voor u gebruik van het natte granulatieproces. Door koppelingsvloeistof toe te voegen en de cilinder te draaien. Hierdoor ontstaat er druk tussen de deeltjes van het materiaal, en ze zullen agglomereren tot ballen en, Eindelijk, produceren hoogwaardige organische korrelmest voor u. De bindvloeistof kan water of stoom zijn. U kunt het bindmiddel toevoegen voordat u met granuleren begint, of erna, hoe het materiaal in de trommelgranulator terechtkomt.

Hoe wordt het bindmiddel daarna toegevoegd?, hoe het materiaal de trommelgranulator binnenkomt?

Aan één zijde van de inlaat van de trommelgranulator bevindt zich een gecoate tank, die additieven bevatten. De leiding transporteert additieven van de coatingtank naar de toevoeropening van de granulator. Deze pijpleiding is meestal uitgerust met een pomp of ander drukapparaat om de stroom en snelheid van de lijm te regelen..

In de trommelgranulator is aan het uiteinde van de buis een sproeier of mondstuk geïnstalleerd. Deze apparaten zijn uitgerust met nauwkeurige spuitgaten of mondstuktips, waarmee u de spuithoek en druk kunt aanpassen. Wanneer materiaal de trommel binnenkomt via het invoergat, interne sproeier spuit gelijkmatig lijm op het oppervlak van het materiaal.

Welke speciale productieprocessen worden er gebruikt bij de productie van onze trommelgranulator?, om u te helpen het verlies aan apparatuur te verminderen?

Voor de trommelvoering van de trommelgranulator hebben we twee opties: voering met ultrahoogmoleculair polyethyleenrubbervel UHMW-PE, en de andere – zuurbestendige bekleding roestvrij staal. Ze kunnen worden geselecteerd op basis van uw behoeften.

Om terugstroming en materiaallekkage te voorkomen, Wij hebben voor u borgringen aan beide uiteinden van de trommelgranulator gemonteerd. De vasthoudring aan de uitlaat van de trommelgranulator kan niet alleen de dikte van het materiaal in de cilinder vergroten, maar ook om voor u de verblijftijd van het materiaal in de trommelgranulator te verlengen, dus kant-en-klare kunstmestkorrels, die u ontvangt, zal mooier zijn.

Hoe een drumgranulator te serveren, Om de levensduur van uw drumgranulator te verlengen?

Voordat u de machine start, moet u het tandwiel van de trommelgranulator smeren met gele droge olie.. Ook moet de tandwielkast van de trommelgranulator voor gebruik eenmalig gevuld worden met transmissieolie., en het moet elke vier maanden worden vervangen. Gele droge olie moet eens in de zeven dagen op het oppervlak van de trommelgranulatorband worden aangebracht., en de lagerzitting moet elke drie maanden worden geverfd met gele droge olie of worden vervangen door nieuwe gele droge olie.

Als u het bovenstaande volgt, kunt u de levensduur van uw trommelgranulator verlengen, apparatuurverliezen verminderen en, Dus, productiekosten verlagen.

Enkele algemene problemen van de drumgranulator en hun oplossingen.

· Het geval van de machine is niet geëgaliseerd.

Als dit probleem zich voordoet, moet u de steun- en vasthoudwielen controleren.. Repareer of vervang het, afhankelijk van de mate van slijtage.

· De versnellingen zijn verschoven.

Onder normale omstandigheden zijn er twee redenen voor dit probleem: een daarvan is slijtage van kleine tandwielen, en de andere is schade aan de verbinding tussen het grote tandwiel en de cilinder. Je moet ze één voor één controleren. Als dit de oorzaak van de versnelling is, je moet de versnelling in omgekeerde volgorde installeren, wanneer beide zijden versleten zijn, je moet het vervangen door een nieuw exemplaar. Als het een verbindingsprobleem is, je moet ermee omgaan.

Bieden wij op maat gemaakte productieservice voor de granulatielijn met roterende trommel??

Natuurlijk is dat zo. U kunt ons uw productiebehoeften vertellen, startkapitaal, locatie enz. e. Wij zullen de meest geschikte granulatorproductielijn voor u ontwerpen. We zullen ons best doen, om de projectcyclus te verkorten en de productie en installatie van alle apparatuur op de productielijn in de kortst mogelijke tijd te voltooien, zodat u uw bedrijf zo snel mogelijk kunt openen.

Als u korrelvormige meststoffen met een hogere concentratie wilt produceren, wij raden u aan om uit te rusten schijfgranulator, als uw budget voldoende is. Verbind de trommelgranulator met schijfgranulator in serie voor secundaire granulatie, verbetering van de productie-efficiëntie en kwaliteit van meststoffen.

De Russische klant bestelde de SXZGZ-3210 drumgranulator voor de productie van kalksteenkorrels.

Als bedrijf, gespecialiseerd in het leveren van oplossingen voor de pelletproductie. Onlangs hebben we met succes de SXZGZ-3210 kalksteentrommelgranulator afgeleverd aan een Russische klant.. Wordt gebruikt voor de productie van kalksteenkorrels van hoge kwaliteit. Deze Russische klant is een bekend lokaal bouwmaterialenbedrijf, gespecialiseerd in de productie en verkoop van kalksteendeeltjes. Terwijl de marktvraag blijft stijgen, het bedrijf moet de efficiëntie van zijn productielijnen en de productkwaliteit verbeteren. Vanwege de vraag naar hoge productiviteit hebben klanten gekozen voor trommelgranulatoren tussen trommel- en schijfgranulatoren. ModelSXZGZ-3210, productiecapaciteit 15-30 onderwerp.

Onze SXZGZ-3210 trommelgranulator heeft de erkenning van klanten gekregen vanwege zijn uitstekende prestaties en stabiele werkomstandigheden.. Het kan kalksteendeeltjes produceren met een uniforme deeltjesgrootte en hoge sterkte. Voldoe aan de strenge productkwaliteitseisen van klanten. De klant was zeer tevreden over de prestaties van de apparatuur vanaf het moment dat deze werd geïnstalleerd en in gebruik werd genomen. Ze waardeerden vooral het gebruiksgemak en de prestaties van de apparatuur. De recensies zeiden, dat de nieuwe apparatuur hen hielp de productiviteit en productkwaliteit aanzienlijk te verhogen. Succesvol voldoen aan de groeiende marktbehoeften.

Veelgestelde vragen over de trommelgranulator!

Bij trommelgranulator voor de productie van kunstmest geschikt voor de koude productie van complexe meststoffen, warm en laag, gemiddelde en hoge concentratie. Warm en koud granulatieproces trommelgranulator verwijst naar twee methoden voor het vormen van kunstmestkorrels onder verschillende temperatuuromstandigheden. Deze twee methoden hebben verschillende toepassingen en voordelen in het productieproces:

Koude granulatietrommelgranulator

Koude granulatie bij de productie van kunstmest is een granulatieproces bij kamertemperatuur. Deze methode vereist geen verwarming van het materiaal. Het is voornamelijk afhankelijk van mechanische kracht en bindmateriaal om deeltjes te vormen.

Kenmerken omvatten:

- 1

Geschikt voor warmtegevoelige materialen: sommige ingrediënten kunnen ontleden of verloren gaan activiteit bij hoge temperaturen, daarom kan koude granulatie de effectiviteit van deze ingrediënten behouden.

- 2

Energiebesparing: omdat er geen verwarming nodig is, het energieverbruik is laag.

- 3

Geschikt voor eenvoudige processen: vaak gebruikt om bepaalde meststoffen te produceren, waarvoor geen strikte vereisten voor deeltjesgrootte of sterkte vereist zijn.

Trommelgranulator voor thermische granulatie

Thermische granulatie bij de productie van kunstmest omvat het verwarmen van het materiaal totdat het zacht wordt of gedeeltelijk smelt.. De korrels worden vervolgens gevormd met behulp van een trommelgranulatiemechanisme.

Kenmerken van dit proces omvatten:

- 1

Verbeterde pelletkwaliteit: Thermische granulatie resulteert meestal in meer ronding, dichte en duurzame pellets. Verbetering van de efficiëntie van de bemesting.

- 2

Beter geschikt voor bepaalde chemische reacties: sommige soorten meststoffen vereisen chemische reacties bij hoge temperaturen om hun effectiviteit of stabiliteit te vergroten.

- 3

Sneldrogend: omdat bij hoge temperaturen korrels worden gevormd en het vochtgehalte wordt verlaagd, het daaropvolgende droogproces kan worden verkort.

Keuze tussen koude of warme granulatie hangt meestal van dergelijke factoren af, als eisen voor het eindproduct, grondstofeigenschappen en productiekosten. Bijvoorbeeld, in complexe meststoffen (zoals stikstof, fosfor- en kaliumcomplexmeststoffen) Vaak wordt een thermisch granulatieproces gebruikt, om deeltjesuniformiteit en stabiliteit te garanderen. Sommige organische meststoffen kunnen koud worden gegranuleerd om de kracht van de organische ingrediënten te beschermen.

Snelheid trommelgranulator onmogelijk te installeren, uitsluitend gebaseerd op ervaring. U moet de snelheid nauwkeurig berekenen, rekening houdend met drie belangrijke technische factoren. Stel vervolgens de snelheid in:

Materiaaleigenschappen:

De belangrijkste parameters zijn de rusthoek van het materiaal (het bepalen van de kritische drempel voor glijden en rollen in de trommel) en dichtheid (beïnvloeden middelpuntvliedende kracht, inwerken op het materiaal). Materialen met een lage storthoek (Bijvoorbeeld, minder dan 30°) en hoge dichtheden vereisen iets hogere rotatiesnelheden (12–15 tpm) om voldoende rotatie van materialen te garanderen. Materialen met een grote storthoek (Bijvoorbeeld, meer dan 45°) en lage dichtheid moeten een rotatiesnelheid van 5-8 rpm hebben. Dit voorkomt dat deeltjes afbreken, veroorzaakt door overmatig mengen van het materiaal.

Ontwerpparameters van de trommel:

De diameter van de trommel is omgekeerd evenredig met de rotatiesnelheid. Volgens de technische formule van de industrie, “optimale rotatiesnelheid = 42,3/√ trommeldiameter (M)». Bijvoorbeeld, voor trommeldiameter 2,2 m optimale rotatiesnelheid is ongeveer 42,3/√2,2≈9 rpm. Voor trommeldiameter 3,0 m optimale rotatiesnelheid is ongeveer 42,3/√3,0≈7,7 rpm. Deze formule kan worden gebruikt als basisreferentie voor het instellen van de snelheid van uw trommelgranulator.

Vereisten voor afgewerkte deeltjes:

Als u kleine deeltjes wilt verkrijgen (1-2 mm), De rotatiesnelheid kan dienovereenkomstig worden verhoogd (10-12 RPM). Hoogfrequente botsingen worden gebruikt om de vorming van fijne deeltjes te stimuleren. Om grote deeltjes te verkrijgen (3–5 mm) De rotatiesnelheid moet worden verlaagd tot 6–8 tpm. Het is noodzakelijk om het materiaal voldoende tijd te geven om te agglomereren volgens het “sneeuwbal”-principe, om fragmentatie van deeltjes te voorkomen.

Meer informatie over de roterende trommelgranulator vindt u op de website:https://www.sxmashina.com/granulyator-s-vrashchayushchimsya-barabanom/

Een van de belangrijkste technische parameters roterende trommelgranulator De hoek van de trommel bepaalt direct de verblijftijd, stroomsnelheid en granulatie-effect van materiaal in de trommel. Dit is de belangrijkste schakel tussen ‘productie-efficiëntie’ en ‘deeltjeskwaliteit’. Als de hellingshoek te groot is, materiaal wordt snel gelost, wat zal leiden tot onvolledige granulatie. Als de hellingshoek te klein is, materiaal zal zich ophopen, waardoor verstoppingen ontstaan en de prestaties afnemen.

Hoe de hellingshoek van een trommelgranulator te bepalen, afgestemd op uw productiebehoeften?

Het belangrijkste punt bij het ontwerpen van de hellingshoek van onze trommelgranulatoren is de balans tussen materiaalverblijftijd en productie-efficiëntie. Dit is gebaseerd op twee belangrijke technische factoren. Op basis van deze twee punten kunt u de kantelhoek van de trommelgranulator bepalen die bij u past.

- Het traject van het materiaal in de trommel: gebaseerd op de principes hydromechanica. De beweging van materiaal in een roterende trommel is verdeeld in een "glijzone", "parabolische zone" en "rollende zone". Als de hellingshoek te groot is, valt het materiaal snel in de glijzone. Onvoldoende verblijfstijd (minder 2 notulen) en onvoldoende granulatie. Als de hellingshoek te klein is, blijft het materiaal lang in de walszone. Hierdoor kan materiaal zich ophopen en verstopt raken.. Technische industrienormen vereisen doorgaans een kantelhoek van 2° tot 5°. Dit wordt gedaan om, zodat het materiaal overwegend in een parabolische zone beweegt. Hiermee kunt u uw verblijf in evenwicht brengen (3–5 minuten) met vloeibaarheid.

- Afhankelijkheid van de productiviteit van de trommellengte: bij een vast dagvolume aan pelletproductie moet de hellingshoek worden aangepast afhankelijk van de lengte van de trommel. Bijvoorbeeld, voor trommel van Φ2,2×6m met uurproductie 10 ton 3 ° hellingshoek kan voldoen aan de materiaalstroomvereisten. Als de trommellengte wordt teruggebracht tot 4 M, de hellingshoek moet worden vergroot tot 4°-4,5°, dezelfde prestatie te leveren. Verhoog de lossnelheid van het materiaal. Het is echter tegelijkertijd noodzakelijk draaisnelheid aanpassen, om een afname van de granulatiesnelheid te voorkomen.

Hoe u nauwkeurige aanpassingen kunt maken?

Dit vereist het gebruik van professioneel gereedschap bij het maken van aanpassingen. U kunt een waterpas gebruiken om het hoogteverschil tussen de twee uiteinden van de rol te meten. Bereken de aanpassingshoeveelheid met behulp van de formule “Hoogteverschil = rollengte × tan (hellingshoek)». Bijvoorbeeld, als de rol lang is 6 m moet met 3° worden aangepast, het hoogteverschil tussen de twee uiteinden zal ongeveer zijn 6 × bruin3° ≈ 0,314 M. Nauwkeurige positionering wordt bereikt door vulstukken onder de rolsteunen toe te voegen of te verwijderen.

Meer informatie over de roterende trommelgranulator vindt u op de website:https://www.sxmashina.com/granulyator-s-vrashchayushchimsya-barabanom/