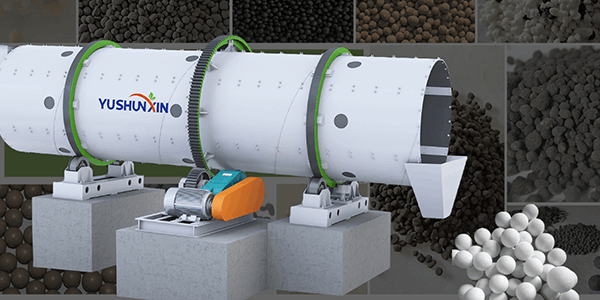

Granulatrice de tambour

- Pouvoir: 5,5 – 37 kw

- La taille des particules: 3 – 6 MM

- Le degré de granulation: 90% +

- Capacité de production: 1 – 30 sujet.

- La taille des particules de matières premières avant la granulation: 50 four.

- Contenu en humidité des matières premières avant la granulation: 20% – 40%

- Matériel d'équipement: Carbone acier Q235, Doublure du matériau en caoutchouc

- Application: Fumier, Les restes de biogaz, humus, charbon brun, Land, bentonite, Engrais minéraux…

Вращающийся барабанный гранулятор — это высокоэффективный гранулятор, широко используемый в линиях по производству органических, сложных и неорганических удобрений. Он отличается высокой производительностью, стабильной работой, высокой эффективностью грануляции (степень гранулирования более 70%) и высокой адаптивностью. Оборудование отличается простой конструкцией и удобством в эксплуатации, что обеспечивает непрерывное и автоматизированное производство. En plus, роторный барабанный гранулятор может также использоваться для приготовления гранул в фармацевтической, chimique, комбикормовой и других отраслях промышленности.

Производитель SHUNXIN, специализирующийся на производстве роторных барабанных грануляторов более 30 années. У нас богатый опыт производства и возможности индивидуальной настройки. Мы предлагаем высококачественное оборудование по выгодной цене. Contactez-nous, чтобы узнать о покупке вращающегося барабанного гранулятора!

Давайте кратко рассмотрим процесс грануляции во вращающемся барабанном грануляторе!

Гранулятор барабанного типа — это грануляционное оборудование, которое отлично подходит для крупномасштабной грануляции. Как он работает? Мы дадим вам краткое введение. Материал поступает в барабанный гранулятор через загрузочное отверстие. Поскольку гранулирующий барабан гранулирующего органа продолжает вращаться, материал будет непрерывно подниматься на определенную высоту в барабане, а затем свободно падать. Вращение барабана вызывает падение материала и его столкновение. Под действием соответствующей влажности и связующего вещества мелкие частицы постепенно слипаются в шарики. По мере продолжения процесса грануляции частицы увеличиваются в размере и достигают желаемого размера.

Enfin, готовые гранулы выгружаются через разгрузочное отверстие. После просеивания на просеивающей машине мелкие частицы, не соответствующие требованиям, могут быть возвращены на дальнейшую грануляцию. Степень грануляции нашего барабанного гранулятора может достигать 70%. Весь процесс эффективен и непрерывен, что значительно повышает эффективность производства. Это помогает вам добиться стабильного крупномасштабного производства грануляции. Если вас заинтересовало это устройство и вы хотите узнать конкретную цену, Contactez-nous, нажав кнопку ниже.

Сколько стоит наш барабанный гранулятор?

После краткого ознакомления с барабанными грануляторами вас, вероятно, очень интересует их цена. Диапазон цен на барабанные грануляторы на рынке довольно широк: depuis 1000 à 7000 Dollars américains и даже выше. Это зависит от ряда факторов, среди которых ключевым является размер барабанного гранулятора.

- Par exemple, небольшой барабанный гранулятор производительностью 1-2 тонны в час. Диаметр их барабана обычно составляет 1-1,5 mètre, а длина — 3-4 mètre. Их цена относительно невысока, обычно около 1000 Dollars américains. Этот тип оборудования подходит для малого бизнеса, экспериментальных исследований или мелкосерийного начального производства.

- Средние барабанные грануляторы обычно имеют производительность 3-8 des tonnes dans le temps. Диаметр барабана составляет 1,8–2,5 метра, длина — 5–7 метров. Их цена варьируется depuis 1000 à 4000 Dollars américains. Они способны удовлетворить ежедневные производственные потребности предприятий среднего размера и широко используются на рынке.

- Крупногабаритные роторные барабанные грануляторы обладают производительностью более 10 des tonnes dans le temps. Диаметр барабана превышает 3 mètre, а длина — 8 mètres. Цена составит более 5000 dollar. Если вы являетесь крупным заводом по производству удобрений или химической компанией, вы можете приобрести и использовать этот тип оборудования для грануляции с вращающимся барабаном для удовлетворения потребностей вашего крупномасштабного производства.

Quelle quantité d'engrais granulaires organiques de haute qualité peut produire un tambour granulatrice par heure pour vous?

Les performances de notre granulatrice de tambour sont 1-30 T par heure, Différents modèles peuvent produire des performances différentes pour vous par heure. à présent. Nous avons cinq modèles populaires de granulateurs de tambour, qui sont très populaires parmi les clients. C'est SXZGZ-1240, SXZGZ-1560, SXZGZ-1870, SXZGZ-2080, SXZGZ-3210, Ces cinq granulateurs de tambour.

Si votre besoin de production est 1-3 sujet, Nous vous recommandons de choisir le Drum Granulator SXZGZ-1240, qui peut satisfaire pleinement à vos besoins et consommer tout 5,5 kw. Les performances du granulateur de tambour SXZGZ-1560 sont 3-5 sujet. Si vous avez une petite usine, Vous pouvez choisir ceci. Consomme 11 kW par heure.

Si votre plante est positionnée comme une plante de taille moyenne, Ensuite, notre Drum Granulator SXZGZ-1870 sera un bon choix pour vous. Il peut produire pour vous 5-8 des tonnes dans le temps, Consommer seulement 15 kW. Il y a aussi un granulateur de tambour d'une capacité de 8-15t / h, Modèle SXZGZ-2080, Consommation d'énergie 18,5 kW. Il est également idéal pour une production à grande échelle dans votre entreprise de taille moyenne.

Si vous êtes une usine majeure, Nous vous recommandons de choisir ce dernier, Drum Granulator SXZGZ-3210. Il peut produire pour vous 15-30 tonnes par heure et consommer 37 kw.

| Taper | Puissance totale (kw) | Диаметр (MM) | Длина (MM) | Угол монтажа | Vitesse de rotation (RPM) | Performance (sujet) |

|---|---|---|---|---|---|---|

| SXZGZ-1240 | 5,5 | 1200 | 4000 | 2-5° | 17 | 1-3 |

| SXZGZ-1560 | 11 | 1500 | 6000 | 2-5° | 17,5 | 3-5 |

| SXZGZ-1870 | 15 | 1800 | 7000 | 2-5° | 11,5 | 5-8 |

| SXZGZ-2080 | 18,5 | 2000 | 8000 | 2-5° | 11 | 8-15 |

| SXZGZ-3210 | 37 | 3200 | 10000 | 2-5° | 9,5 | 15-30 |

Quelles méthodes peuvent vous aider à contrôler la taille des particules, produit par le granulateur de tambour?

Corrigez les propriétés des matières premières:

- Taille des particules brutes d'entrée affecte directement la taille des particules du produit final. Plus les particules de matières premières sont petites, d'autant plus facile à mouler les produits avec de petites tailles de particules.

- La teneur en humidité des matières premières C'est aussi très important. L'humidité correcte peut renforcer la puissance de la connexion entre les particules de matières premières et aider les petites particules dans des particules plus grandes.

Les paramètres du tambour de contrôle:

- Регулировка скорости вращения барабана vous permet de modifier le taux de formation de particules et d'intensité de collision entre les particules. Lorsque la vitesse de rotation est plus élevée, La force de la collision entre les particules augmente. Cela peut entraîner une fragmentation de petites particules ou une agrégation accélérée entre les particules, En conséquence, des particules plus petites se forment. Lorsque le tambour tourne lentement, Les particules ont plus de temps pour la croissance à l'intérieur du tambour, formant des particules plus grandes.

- Changer l'angle d'inclinaison du tambour, Pour configurer la trajectoire et l'heure du séjour du matériel dans le tambour. Lorsque l'angle d'inclinaison est plus grand, L'heure du séjour du matériau est plus courte et les particules plus petites se forment généralement. Plus l'angle d'inclinaison est petit, Plus le temps du séjour est long, qui contribue à la formation de particules plus grandes.

- Optimiser la structure interne du tambour (Par exemple, plaques de levage, Partitions, etc.. e in.), Pour modifier le mode Stream et les matériaux de mélange. La plaque de levage peut améliorer l'effet de mélange et la fréquence de la circulation des matériaux, et contribuent également à la formation uniforme de particules. Les partitions peuvent partager diverses zones à l'intérieur du tambour, influençant le flux de matériaux et la croissance des particules.

Quel processus de granulation est utilisé dans notre granulateur de tambour, Pour vous aider à produire des engrais granulaires organiques de haute qualité?

Nos granulateurs de tambour utilisent pour vous le processus de granulation humide. Ajout d'un liant et d'un cylindre rotatif. En conséquence, la pression sera créée entre les particules du matériau, Et ils seront agglomérés dans des balles et, enfin, Faites un engrais granulaire organique de haute qualité pour vous. Le liant peut être de l'eau ou de la vapeur. Vous pouvez ajouter un classeur avant le début de la granulation ou après, Comment le matériau entre dans le granulateur de tambour.

Comment le classeur est ajouté après, Comment le matériau entre dans le granulateur de tambour?

D'un côté de l'ouverture d'entrée du granulateur de tambour sera un réservoir avec un revêtement, contenant des additifs. Le tuyau transportera des additifs du réservoir pour appliquer le revêtement à l'ouverture de chargement du granulateur. Ce pipeline est généralement équipé d'une pompe ou d'un autre dispositif de pression pour réguler le débit et la vitesse d'alimentation de colle.

À l'intérieur du tympan à l'extrémité du tuyau, un pulvérisateur ou une buse sera installé. Ces appareils sont équipés de trous de dispersion ou de buses précises, qui vous permettent de réguler l'angle de pulvérisation et la pression. Lorsque le matériau entre dans le tambour à travers le trou d'alimentation, Le spray interne pulvérise uniformément la colle à la surface du matériau.

Quels processus de production spéciaux sont utilisés dans la production de notre granulateur de tambour, Pour vous aider à réduire les pertes d'équipement?

Pour faire face au tambour du granulateur de tambour, nous avons deux options: облицовка листовым полиэтиленовым каучуком сверхвысокой молекулярной массы UHMW-PE, Et l'autre – Conduisant avec une résistance à l'acide acier inoxydable. Ils peuvent être choisis conformément à vos besoins.

Pour éviter le flux inversé et la fuite du matériau, Nous avons installé des anneaux d'arrêt pour vous aux deux extrémités du granulateur de tambour. Arrêter la bague à la sortie du tympan peut non seulement augmenter l'épaisseur du matériau dans le cylindre, mais aussi vous prolongez le temps pour rester du matériel dans le granulateur de tambour, Donc l'engrais granulaire fini, que vous recevrez, sera plus beau.

Comment servir un granulateur de tambour, Pour prolonger la durée de vie de votre granulateur de tambour?

Avant de démarrer la voiture, lubrifiez l'équipement du granulateur de tambour avec de l'huile sèche jaune. La boîte de vitesses de granulatrice de tambour doit également être remplie une fois avant utilisation par l'huile de transmission, Et vous devez le changer tous les quatre mois. À la surface de la ceinture du granulateur de tambour, il est nécessaire d'appliquer l'huile sèche jaune une fois tous les sept jours, Et le nid de roulement doit être peint avec de l'huile sèche jaune tous les trois mois ou remplacée par de l'huile sèche jaune neuve.

La conformité à ce qui précède peut prolonger la durée de vie de votre granulateur de tambour, réduire la perte d'équipement et, Ainsi, réduire les coûts de production.

Quelques problèmes généraux du granulateur de tambour et de leurs solutions.

· Le cas de la machine n'est pas nivelé.

Si ce problème se pose, il est nécessaire de vérifier les roues de soutien et de maintien. Réparer ou le remplacer en fonction du degré d'usure.

· Les engrenages sont décalés.

Dans des conditions normales, ce problème a deux raisons: одна из них — износ малой шестерни, et l'autre est un dommage à la connexion entre le grand engrenage et le cylindre. Vous devez les vérifier un par un. Si c'est la cause de l'équipement, Vous devez installer l'équipement dans l'ordre inverse, Quand les deux côtés sont usés, Vous devez le remplacer par un nouveau. Si c'est un problème de connexion, Tu dois traiter avec elle.

Si nous fournissons des services individuels pour la fabrication d'une ligne de granulation avec un tambour rotatif?

Bien sûr, il y a. Vous pouvez nous dire vos besoins de production, Capital initial, Emplacement, etc.. e. Nous concevons pour vous la ligne la plus appropriée pour la production de granulateurs. Nous ferons de notre mieux, Pour réduire le cycle du projet et terminer la production et l'installation de tous les équipements sur la ligne de production dès que possible, afin que vous puissiez ouvrir votre entreprise dès que possible.

Si vous voulez produire des engrais granulaires d'une concentration plus élevée, Nous vous recommandons d'équiper granulateur de disque, Si votre budget est suffisant. Connectez le granulateur de tambour à un granulateur de disque séquentiellement pour la granulation secondaire, Augmenter l'efficacité de la production et la qualité des engrais.

Le client russe a commandé le granulateur de tambour SXZGZ-3210 pour la production de granules de calcaire.

Comme une entreprise, Spécialisé dans la fourniture de solutions pour la production de granulés. Récemment, nous avons réussi à livrer le client russe au Drum Granulator de Limestone SXZGZ-3210. Utilisé pour la production de granules de calcaire de haute qualité. Ce client russe est une entreprise locale bien connue pour la production de matériaux de construction, Spécialisé dans la production et la vente de particules de calcaire. Puisque la demande du marché continue de croître, L'entreprise doit accroître l'efficacité de ses lignes de production et de sa qualité de produit. Из-за спроса на высокую производительность клиенты выбрали барабанные грануляторы между барабанными и granulateurs de disque. Modèle SXZGZ-3210, capacité de production 15-30 sujet.

Notre granulatrice de tambour SXZGZ-3210 a acquis la reconnaissance des clients en raison de ses excellentes performances et de ses conditions de travail stables. Il peut produire des particules de calcaire avec une taille de particules homogène et une forte résistance. Faites correspondre les exigences strictes des clients à la qualité du produit. Le client était très satisfait du fonctionnement de l'équipement à partir du moment de son installation et de sa mise en service. Ils ont particulièrement apprécié la simplicité du fonctionnement et des performances de l'équipement. Les avis ont dit, que le nouvel équipement les a aidés à augmenter considérablement la productivité et la qualité des produits. Satisfaire avec succès les besoins en croissance du marché.

Questions fréquentes sur le granulateur de tambour!

À Granulateur de tambour de production d'engrais Adapté à la production d'engrais complexes de froid, chaud et bas, concentration moyenne et élevée. Processus de granulation chaude et froide Le granulatrice de tambour fait référence à deux méthodes de formation de granules d'engrais dans différentes conditions de température. Ces deux méthodes ont des applications et des avantages différentes dans le processus de production:

Granulatrice de tambour de la granulation froide

La granulation froide dans la production d'engrais est un processus de granulation à température ambiante. Cette méthode ne nécessite pas le chauffage du matériau. Pour la formation de particules, il est principalement basé sur la force mécanique et le matériau de liant.

Les fonctionnalités incluent:

- 1

Convient aux matériaux sensibles à la chaleur: Certains ingrédients peuvent se décomposer ou perdre activité à des températures élevées, Par conséquent, la granulation froide peut maintenir l'efficacité de ces ingrédients.

- 2

Économie d'énergie: Puisque le chauffage n'est pas requis, La consommation d'énergie est faible.

- 3

Convient pour des processus simples: généralement utilisé pour produire des engrais, ne nécessite pas d'exigences strictes pour la taille des particules ou de la force.

Granulateur de tambour pour granulation thermique

La granulation thermique dans la production d'engrais implique le chauffage du matériau à un état ramolli ou partiellement fondu. Ensuite, les granules se forment à l'aide du mécanisme de la granulation du tambour.

Les fonctionnalités de ce processus incluent:

- 1

Amélioration de la qualité des granulés: Avec granulation thermique, plus arrondie, granules denses et durables. Augmentation de l'efficacité des engrais.

- 2

Mieux adapté à certaines réactions chimiques: Certains types d'engrais nécessitent des réactions chimiques à des températures élevées pour augmenter leur efficacité ou leur stabilité.

- 3

Séchage rapide: Étant donné que les granules se forment à des températures élevées et que la teneur en humidité est réduite, Le processus de séchage ultérieur peut être réduit.

Le choix entre la granulation froide ou chaude dépend généralement de ces facteurs, comme exigences pour le produit final, Caractéristiques des matières premières et des coûts de production. Par exemple, Dans des engrais complexes (Comme l'azote, engrais complexe de phosphore et de potassium) Le processus de granulation thermique est souvent utilisé, Pour assurer l'uniformité et la stabilité des particules. Certains engrais organiques peuvent être soumis à une granulation froide pour protéger l'activité des ingrédients organiques.

Скорость барабанного гранулятора невозможно установить, основываясь исключительно на опыте. Необходимо точно рассчитать скорость, учитывая три основных технических фактора. Затем установите скорость:

Характеристики материала:

Ключевыми параметрами являются угол естественного откоса материала (определяющий критический порог скольжения и качения в барабане) и плотность (влияющая на центробежную силу, действующую на материал). Материалы с малым углом естественного откоса (Par exemple, менее 30°) и высокой плотностью требуют немного более высокой скорости вращения (12–15 об/мин) для обеспечения достаточного поворота материалов. Материалы с большим углом естественного откоса (Par exemple, более 45°) и низкой плотностью должны иметь скорость вращения 5–8 об/мин. Это предотвращает разрушение частиц, вызванное чрезмерным перемешиванием материала.

Параметры конструкции барабана:

Диаметр барабана обратно пропорционален скорости вращения. Согласно отраслевой технической формуле, «оптимальная частота вращения = 42,3/√диаметр барабана (m)». Par exemple, для барабана диаметром 2,2 м оптимальная частота вращения составляет приблизительно 42,3/√2,2≈9 об/мин. Для барабана диаметром 3,0 м оптимальная частота вращения составляет приблизительно 42,3/√3,0≈7,7 об/мин. Эту формулу можно использовать в качестве базовой справочной информации для настройки скорости вашего барабанного гранулятора.

Требования к готовым частицам:

Если необходимо получать частицы небольшого размера (1-2 MM), скорость вращения можно соответственно увеличить (10-12 RPM). Высокочастотное столкновение используется для стимуляции образования мелких частиц. Для получения крупных частиц (3–5 мм) скорость вращения следует уменьшить до 6–8 об/мин. Необходимо дать материалу достаточно времени для агломерации по принципу «снежного кома», чтобы предотвратить дробление частиц.

Более подробную информацию о роторном барабанном грануляторе можно найти на сайте:https://www.sxmashina.com/granulyator-s-vrashchayushchimsya-barabanom/

Среди основных технических параметров роторного барабанного гранулятора угол наклона барабана напрямую определяет время пребывания, скорость потока и эффект грануляции материала в барабане. Это ключевое связующее звено между «эффективностью производства» и «качеством частиц». Если угол наклона слишком большой, материал будет быстро выгружаться, что приведет к неполной грануляции. Если угол наклона слишком мал, материал будет накапливаться, вызывая засорение и снижая производительность.

Как же определить угол наклона барабанного гранулятора, соответствующий вашим производственным потребностям?

Ключевым моментом при проектировании угла наклона наших барабанных грануляторов является баланс между временем пребывания материала и эффективностью производства. Это основано на двух ключевых технических факторах. На основании этих двух пунктов вы можете определить подходящий вам угол наклона барабанного гранулятора.

- Траектория движения материала внутри барабана: основана на принципах гидромеханики. Движение материала во вращающемся барабане делится на «зону скольжения», «параболическую зону» и «зону качения». При слишком большом угле наклона материал быстро попадает в зону скольжения. Недостаточное время пребывания (менее 2 minutes) и недостаточная грануляция. При слишком малом угле наклона материал остается в зоне качения в течение длительного времени. Это может привести к накоплению материала и засорению. Отраслевые технические стандарты обычно предусматривают угол наклона от 2° до 5°. Это делается для того, чтобы материал перемещался преимущественно в параболической зоне. Позволяет сбалансировать время пребывания (3–5 минут) с текучестью.

- Зависимость производительности от длины барабана: при фиксированном суточном объёме производства пеллет угол наклона необходимо корректировать в зависимости от длины барабана. Par exemple, для барабана Φ2,2×6 м с часовой производительностью 10 тонн угол наклона 3° может удовлетворить требованиям по скорости потока материала. Если длина барабана сокращается до 4 m, угол наклона необходимо увеличить до 4°-4,5°, чтобы обеспечить ту же производительность. Увеличьте скорость выгрузки материала. Однако при этом необходимо одновременно регулировать скорость вращения, чтобы избежать снижения скорости грануляции.

Как же сделать точные корректировки?

Это требует использования профессиональных инструментов при внесении корректировок. Можно использовать уровень для измерения разницы высот между двумя концами ролика. Рассчитайте величину корректировки по формуле «Разница высот = длина ролика × tan (угол наклона)». Par exemple, если ролик длиной 6 м необходимо отрегулировать на 3°, разница высот между двумя концами составит приблизительно 6 × tan3° ≈ 0,314 m. Точное позиционирование достигается добавлением или удалением прокладок под опорами ролика.

Более подробную информацию о роторном барабанном грануляторе можно найти на сайте:https://www.sxmashina.com/granulyator-s-vrashchayushchimsya-barabanom/